胡志坚1,夏雷雷1,程晨2,李柏殿3,许兵3

(1. 武汉理工大学 交通学院,武汉 430063; 2.中国建筑第六工程局有限公司,天津 300457; 3. 江西省高速公路投资集团有限公司, 南昌330000)

摘要:

为合理确定锈胀力大小及其变化规律,研究混凝土保护层在锈胀作用下的开裂过程,提高混凝土结构使用寿命. 在考虑混凝土材料受拉软化和损伤效应的基础上,通过改变保护层厚度、钢筋直径、混凝土强度等参数,对钢筋锈胀引起的混凝土开裂过程、锈胀力分布和变化过程进行了有限元模拟和分析. 结果表明:均匀锈蚀下钢筋圆周上各处锈胀力分布并不均匀,明显受到内部裂缝的影响;锈胀力在裂缝贯通前达到峰值,之后快速下降最终保持稳定;保护层厚度c和钢筋直径d对锈胀的影响为线性关系,且统一用c/d值表征这两个参数是合理的,c/d值越大保护层完全开裂时的锈胀力和锈蚀率也越大,即延缓了保护层开裂. 基于锈胀力与c/d值的变化关系提出了最大锈胀力公式,并通过试验数据比对验证了最大锈胀力公式的有效性与精度.

关键词: 钢筋混凝土 钢筋锈蚀 锈胀力 有限元模拟 保护层开裂

DOI:10.11918/201812061

分类号:TU375

文献标识码:A

基金项目:国家重点研发专项资助(2017YFC0806000); 江西省创新驱动“5511”项目(20165ABC28001); 江西省交通科技项目(2017C0005

Investigation on corrosion-induced cracking and corrosion expansive pressure in reinforced concrete members

HU Zhijian1,XIA Leilei1,CHENG Chen2,LI Baidian3,XU Bing3

(1. School of Transportation, Wuhan University of Technology, Wuhan 430063, China; 2. China Construction Sixth Engineering Division Co., Ltd., Tianjin 300457, China; 3. Jiangxi Provincial Expressway Investment Group Co., Ltd., Nanchang 330000, China)

Abstract:

This paper aims to determine the corrosion expansive pressure and its change rule, study the process of concrete cover cracking under corrosion expansive pressure, and improve the service life of concrete structure. Considering the concrete strain softening and concrete damage, finite element simulation and analysis of the process of concrete cracking caused by rebar corrosion and the distribution and variation of corrosion expansive pressure were carried out by changing the parameters such as cover thickness, diameter of steel bar, and concrete strength. Results show that the expansive pressure of uniform corroded steel bar was nonuniform, which was influenced by crack. The expansive pressure reached its peak before the crack penetrated the cover, then it decreased quickly, and finally remained stable. The influence of cover thickness c and bar diameter d on expansive pressure was linear, and parameters c and d could be described with a unified c/d value. Furthermore, the larger the c/d value was, the larger the expansive pressure and corrosion rate were, which means the concrete cover cracking was delayed. Finally, a simplified formula was proposed to estimate the maximum expansive pressure, and the validity and precision of the formula were validated by experimental data.

Key words: reinforced concrete rebar corrosion corrosion expansive pressure finite element simulation cover cracking

胡志坚, 夏雷雷, 程晨, 李柏殿, 许兵. 钢筋混凝土构件锈蚀开裂与锈胀力分析[J]. 哈尔滨工业大学学报, 2020, 52(3): 99-105. DOI: 10.11918/201812061.

HU Zhijian, XIA Leilei, CHENG Chen, LI Baidian, XU Bing. Investigation on corrosion-induced cracking and corrosion expansive pressure in reinforced concrete members[J]. Journal of Harbin Institute of Technology, 2020, 52(3): 99-105. DOI: 10.11918/201812061.

基金项目 国家重点研发专项资助(2017YFC0806000);江西省创新驱动“5511”项目(20165ABC28001);江西省交通科技项目(2017C0005 作者简介 胡志坚(1974—),男,教授,博士生导师 通信作者 程晨,1217030905@qq.com 文章历史 收稿日期: 2018-12-14

Abstract Full text Figures/Tables PDF

钢筋混凝土构件锈蚀开裂与锈胀力分析

胡志坚1, 夏雷雷1, 程晨2

, 李柏殿3, 许兵3

, 李柏殿3, 许兵3 1. 武汉理工大学 交通学院,武汉 430063;

2. 中国建筑第六工程局有限公司,天津 300457;

3. 江西省高速公路投资集团有限公司,南昌330000

收稿日期: 2018-12-14

基金项目: 国家重点研发专项资助(2017YFC0806000);江西省创新驱动“5511”项目(20165ABC28001);江西省交通科技项目(2017C0005

作者简介: 胡志坚(1974—),男,教授,博士生导师

通信作者: 程晨,1217030905@qq.com

摘要: 为合理确定锈胀力大小及其变化规律,研究混凝土保护层在锈胀作用下的开裂过程,提高混凝土结构使用寿命.在考虑混凝土材料受拉软化和损伤效应的基础上,通过改变保护层厚度、钢筋直径、混凝土强度等参数,对钢筋锈胀引起的混凝土开裂过程、锈胀力分布和变化过程进行了有限元模拟和分析.结果表明:均匀锈蚀下钢筋圆周上各处锈胀力分布并不均匀,明显受到内部裂缝的影响;锈胀力在裂缝贯通前达到峰值,之后快速下降最终保持稳定;保护层厚度c和钢筋直径d对锈胀的影响为线性关系,且统一用c/d值表征这两个参数是合理的,c/d值越大保护层完全开裂时的锈胀力和锈蚀率也越大,即延缓了保护层开裂.基于锈胀力与c/d值的变化关系提出了最大锈胀力公式,并通过试验数据比对验证了最大锈胀力公式的有效性与精度.

关键词: 钢筋混凝土 钢筋锈蚀 锈胀力 有限元模拟 保护层开裂

Investigation on corrosion-induced cracking and corrosion expansive pressure in reinforced concrete members

HU Zhijian1, XIA Leilei1, CHENG Chen2

, LI Baidian3, XU Bing3

, LI Baidian3, XU Bing3 1. School of Transportation, Wuhan University of Technology, Wuhan 430063, China;

2. China Construction Sixth Engineering Division Co., Ltd., Tianjin 300457, China;

3. Jiangxi Provincial Expressway Investment Group Co., Ltd., Nanchang 330000, China

Abstract: This paper aims to determine the corrosion expansive pressure and its change rule, study the process of concrete cover cracking under corrosion expansive pressure, and improve the service life of concrete structure. Considering the concrete strain softening and concrete damage, finite element simulation and analysis of the process of concrete cracking caused by rebar corrosion and the distribution and variation of corrosion expansive pressure were carried out by changing the parameters such as cover thickness, diameter of steel bar, and concrete strength. Results show that the expansive pressure of uniform corroded steel bar was nonuniform, which was influenced by crack. The expansive pressure reached its peak before the crack penetrated the cover, then it decreased quickly, and finally remained stable. The influence of cover thickness c and bar diameter d on expansive pressure was linear, and parameters c and d could be described with a unified c/d value. Furthermore, the larger the c/d value was, the larger the expansive pressure and corrosion rate were, which means the concrete cover cracking was delayed. Finally, a simplified formula was proposed to estimate the maximum expansive pressure, and the validity and precision of the formula were validated by experimental data.

Keywords: reinforced concrete rebar corrosion corrosion expansive pressure finite element simulation cover cracking

钢筋混凝土构件中混凝土与钢筋间良好的粘结性能,是保证两者协同工作的前提.钢筋锈蚀会造成粘结性能失效,大大降低了结构使用性能[1].因此对锈蚀梁的研究一直是混凝土结构的重要课题[1].针对钢筋混凝土的锈蚀膨胀行为,国内外学者进行了大量的研究工作.在试验研究方面,文献[2-4]在混凝土试件中预留孔洞,通过在孔洞内施加液压模拟钢筋均匀锈蚀的锈胀压力,研究了锈胀力与混凝土开裂的关系及其影响因素、建立了相应的经验公式.理论分析方面,文献[5-8]采用弹性力学、断裂力学等力学方法,提出了混凝土开裂的单层或双层圆筒模型,从理论角度对钢筋混凝土的锈胀开裂进行了力学分析,对锈蚀深度、应力之间的关系进行推导.在数值模拟方面,文献[9-11]建立有限元模型,通过外加均布荷载或施加位移模拟锈蚀产物的膨胀作用,对锈胀开裂行为进行了非线性数值分析.

上述钢筋锈胀的研究成果为钢筋混凝土构件的耐久性设计提供了有力的技术支持,但由于锈胀开裂机理的复杂性和测试手段的局限,现有研究关于锈胀力预测的差异较大,且仅适用于根据自身研究设定的特定条件.针对以上问题,本文在数值分析与试验对比研究的基础上,考虑受拉混凝土的应变软化和塑性损伤行为,模拟了钢筋混凝土均匀锈蚀时的锈胀开裂,对裂缝损伤发展、锈胀力的变化过程,以及锈胀应力的分布进行研究.参数化分析了保护层厚度、钢筋直径、混凝土强度的影响,建立锈胀力计算公式,并通过对比分析验证了其精度与可靠性.

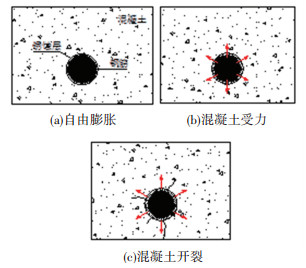

1 锈胀开裂机理钢筋锈蚀产物会产生2~4倍体积膨胀[12].锈蚀产物首先会填充钢筋和混凝土之间的空隙,根据文献[13]的研究,该空隙宽为0.012 5 mm左右.锈蚀产物充满空隙后,钢筋继续锈蚀膨胀,而混凝土会限制它的膨胀,因此在接触面上会产生法向压力,称之为钢筋锈胀力,如图 1所示.同时锈胀力引起钢筋外围混凝土产生环向拉应力.随着钢筋锈蚀程度加深,锈胀力越来越大,环向拉应力超过混凝土的抗拉强度,混凝土便会开裂.

Fig. 1

图 1 钢筋混凝土锈胀示意图 Fig. 1 Schematic of corrosion expansion of reinforced concrete

图 1 钢筋混凝土锈胀示意图 Fig. 1 Schematic of corrosion expansion of reinforced concrete 关于锈胀开裂过程,大致可分为以下3个阶段[13-15]:1)自由膨胀阶段.锈蚀产物逐渐填满钢筋和混凝土间的空隙,期间无锈胀力;2)混凝土受力阶段.锈蚀物充满空隙后,混凝土开始受到径向压力,并随着锈蚀增加而增大,但混凝土仍处于弹性阶段还未开裂;3)混凝土开裂阶段.锈胀力不断增加,混凝土内部开裂并不断发展,最终延伸到表面使得裂缝贯穿混凝土,混凝土完全开裂甚至剥落.

2 有限元模型实际的锈胀开裂过程非常复杂,诸如钢筋非均匀锈蚀,混凝土的强度受锈蚀产物的影响等.本文重点研究保护层混凝土的开裂过程、锈胀力均值的变化及其峰值,而钢筋是否均匀锈蚀对此的影响并非主要因素.因而为了简化分析,假设锈蚀在各个方向是均匀的,混凝土强度均匀且性能稳定.各条件沿钢筋轴向不变,钢筋锈蚀膨胀可以按平面应变问题处理,通常采用温度膨胀方法模拟钢筋锈蚀产物的体积膨胀作用[16].此外由于有限元手段的局限性,不考虑自由膨胀阶段.

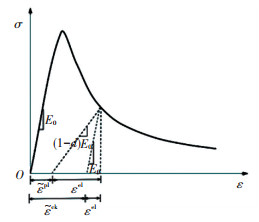

2.1 材料定义在锈蚀分析中,锈蚀引起的环向拉应力是导致保护层开裂的主要原因,即混凝土主要是受拉破坏.因此为准确分析混凝土的开裂行为,将混凝土材料的弹塑性变形、应变软化效应以及混凝土的损伤考虑在内. ABAQUS提供的混凝土塑性损伤模型可以很好地模拟这些材料特性.

带有裂纹的混凝土构件,当外荷载逐渐增大时,裂纹将出现缓慢扩展.裂纹前缘缓慢扩展主要是由裂纹尖端附近的材料损伤引起的,故可以通过损伤分析来求出裂纹缓慢扩展的过程[17].引入损伤变量d来描述含微细观缺陷材料的力学效应,截面积为A的材料出现损伤后,其有效截面积减小为

$\varepsilon =\frac{\sigma }{{\tilde{E}}}=\frac{{\tilde{\sigma }}}{{{E}_{0}}}=\frac{\sigma }{(1-d){{E}_{0}}}, $ (1)

即得

$\sigma ={(1-d)}{{\mathit{E}}_{\mathit{\rm{0}}}}\mathit{\varepsilon ,}$ (2)

受损后材料的弹性模量为

$\tilde{E}=(1-d){{E}_{0}}, $ (3)

可见损伤材料的宏观表现为弹性模量的下降,如图 2所示.混凝土材料由于损伤引起刚度退化,在宏观上主要表现在拉、压屈服强度不同,拉伸屈服后材料表现为软化,压缩屈服后材料先硬化后软化.本文采用图 2所示的混凝土本构模型,模型中拉伸和压缩采用不同的损伤因子来描述这种刚度退化.

Fig. 2

图 2 混凝土单轴受拉应力-应变曲线 Fig. 2 Stress-strain curve of concrete under uniaxial tensile

图 2 混凝土单轴受拉应力-应变曲线 Fig. 2 Stress-strain curve of concrete under uniaxial tensile 以拉伸为例,从上图知,在出现损伤前材料是线弹性的,用弹性模量E0(材料初始无损伤弹性刚度)来描述该阶段的力学性能.当材料达到破坏应力时,产生微裂纹,之后因微裂纹群的出现使材料宏观力学性能软化.这引起混凝土应变的局部化,产生塑性变形

$\mathsf{\sigma }=(1-d){{E}_{0}}\left( \mathbf{\varepsilon }-{{\widetilde{\mathbf{\varepsilon }}}^{pl}} \right),$ (4)

等效塑性应变

${{\tilde{\varepsilon }}^{\text{pl}}}={{\tilde{\varepsilon }}^{\text{ck}}}-\frac{d}{(1-d)}\frac{\sigma }{{{E}_{0}}}.$ (5)

损伤的数据是根据开裂应变

$\tilde{\varepsilon }_{\text{e}}^{\text{ck}}=\varepsilon -\frac{\sigma }{{{E}_{0}}}, $ (6)

$d=\frac{\left(1-\eta_{\mathrm{c}}\right) \tilde{\varepsilon}_{\mathrm{e}}^{\mathrm{ck}} E_{0}}{\sigma+\left(1-\eta_{\mathrm{c}}\right) \tilde{\varepsilon}_{\mathrm{c}}^{\mathrm{ck}} E_{0}}$ (7)

式中:E0为混凝土初始弹性模量;σ为混凝土应力;ε为混凝土总应变;

本文采用现行《混凝土结构设计规范》[19]中推荐的混凝土应力-应变关系,按混凝土强度选取参数,计算对应的应力-应变曲线,代入上述公式中,求出损伤因子d.至此便可获得混凝土的损伤因子及其他参数.对于钢筋材料,由于应力值较小, 始终处于弹性阶段,简单定义为理想弹性模型, 材料参数参照HRB400钢筋选用.

2.2 验证模型文献[2]采用试验方法,浇筑边长150 mm的混凝土空心立方体块,在孔洞内部施加液压模拟钢筋均匀锈蚀的锈胀压力,对保护层的胀裂进行了试验.

本文采用ABAQUS对其中孔洞位于一般边位置(非角区)的5个模型进行数值模拟,模型尺寸、保护层厚度、钢筋直径、混凝土抗拉强度与文献[2]相同.设置钢筋材料温度线膨胀系数1.2×10-5 ℃,再对钢筋单元施加温度场使钢筋升温膨胀,以此模拟试验对孔洞的液压.钢筋和混凝土单元均为8节点平面应变单元CPE8,经计算,当单元平均边长为2 mm和1 mm时,结果相近,满足计算精度要求,最终网格按2 mm进行划分.

其中一个的试验和有限元模型如图 3所示. 5个模型的最大锈胀力的计算值与试验值见表 1.可以看出,数值计算结果与试验结果比较吻合,最大误差为10.2%,但应力差值不到0.8 MPa,说明本文建模方法可行.

Fig. 3

图 3 模型示意图 Fig. 3 Schematic of model

图 3 模型示意图 Fig. 3 Schematic of model 表 1

mm 钢筋直径/

mm 最大锈胀力/MPa

实验值[2] 计算值

1 4 8 2.38 2.54

2 8 8 4.20 4.21

3 16 8 7.43 6.67

4 8 16 3.19 3.27

5 16 16 5.25 5.09

表 1 最大锈胀力的计算值与试验值对比 Tab. 1 Comparison of maximum pressure between calculated result and experimental value

2.3 分析模型文献[2]的模型保护层厚度偏小,在实际结构中并不常见,因此本文采用截面为200 mm×200 mm混凝土矩形,建立二维平面应变模型,在满足保护层与其他边厚度差异的前提下又避免了单元数过多使计算困难的问题.保护层厚度为30 mm,钢筋为直径12 mm的光圆钢筋,位于矩形的中下方.混凝土材料参数按C50选取,其余同上.

3 开裂过程及应力变化 3.1 开裂过程分析为便于描述,本文以钢筋直径的增量Δd为参考变量,表征钢筋的锈蚀程度.在塑性损伤材料模型中,混凝土的损伤d与应变

Fig. 4

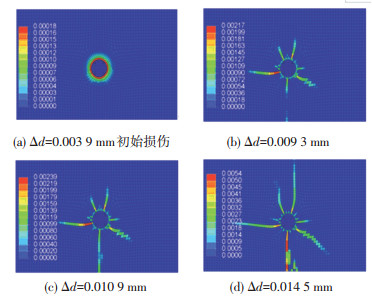

图 4 裂缝开展过程 Fig. 4 Concrete cracking process

图 4 裂缝开展过程 Fig. 4 Concrete cracking process 图 4(a)中钢筋附近的混凝土先出现均匀损伤,当某一单元的拉应变率先超过应力曲线的峰值,随着变形(应变)增大,应力快速下降,损伤增加.产生应力重分布,损伤单元释放的应力会沿着垂直于拉应力方向传递给下一个单元.数值模拟中这一过程会逐步循环迭代,直到达到某一平衡状态.至此,裂缝形成并向外扩展.

开裂后当Δd=0.009 3 mm时保护层一侧的竖向裂缝开始加快发展,如图 4(b)所示;当Δd=0.010 9 mm时裂缝贯通,保护层完全开裂如图 4(c)所示.随着锈蚀增加,保护层上的裂缝进一步增大,混且凝土内部其他方向的裂缝也有不同程度的开展,如图 4(d)所示.值得注意的是,在图 4(b)中裂缝尖端距离表面还有一定距离时,保护层表面也出现了损伤裂纹,由外向内部发展.即在保护层裂缝完全贯通前,混凝土表面会先出现损伤裂纹,文献[20]数值分析中亦出现了相同现象.分析其原因是与变形有关,因保护层一侧相对薄弱,随钢筋膨胀和混凝土内部开裂而凸出,使得保护层表面因变形而先开裂.

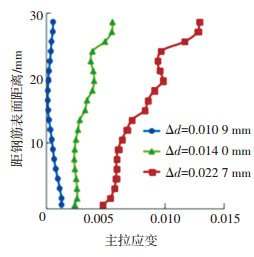

在保护层裂缝贯通前后,沿保护层竖向裂缝各单元的主拉应变变化过程如图 5所示,锈胀初期钢筋附近的混凝土拉应变较大,保护层表面混凝土的拉应变趋近于0;在裂缝贯通之前(Δd=0.009 3 mm)保护层表面的应变开始加快增长,混凝土表面出现损伤裂纹;在保护层开裂后(Δd=0.010 9 mm),拉应变的增长主要发生在靠近保护层表面的单元,而钢筋附近的应变增长相对较小.

Fig. 5

图 5 开裂前后裂缝单元主拉应变 Fig. 5 Tensile strain of the cracking element

图 5 开裂前后裂缝单元主拉应变 Fig. 5 Tensile strain of the cracking element 图 6为开裂后保护层各单元的应变变化情况.开裂后期保护层各单元应变整体增大,钢筋锈蚀率较小时(Δd=0.010 9 mm),裂缝宽度值比较小,各单元的应变变化梯度不大.随着钢筋锈蚀率的增长,钢筋表面位置处的裂缝宽度逐渐增大,各单元应变变化梯度也越来越明显,靠近保护层表面的应变增幅明显大于钢筋处的混凝土应变.

Fig. 6

图 6 开裂后裂缝单元主拉应变 Fig. 6 Tensile strain of the cracked element

图 6 开裂后裂缝单元主拉应变 Fig. 6 Tensile strain of the cracked element 3.2 锈胀力环向分布分析分析不同锈胀程度下,与钢筋接触的孔边混凝土圆周上各部分锈胀应力的分布,可以对锈胀过程有更全面的认识.

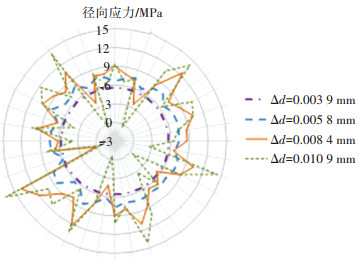

图 7为不同锈蚀程度下钢筋周围法向应力分布.可以看出在锈蚀初期(Δd=0.003 9 mm)钢筋周围各部分锈胀力大致相等,呈均匀分布.随着锈蚀加剧(Δd=0.005 8 mm)锈胀力分布变得不再均匀,当Δd= 0.008 4 mm时应力分布明显出现锯齿状.随着锈胀进一步增加,钢筋圆周上各处应力分布差异加剧,Δd= 0.010 9 mm时各点处应力值差异达到10 MPa以上.此外图 7与图 4对比发现,锈胀力分布不均匀基本与裂缝发展同步,这主要是由于混凝土内部开裂导致应力重分布所致.以上分析说明在钢筋锈蚀的中后期,单独地获得某一点处的锈胀力并不具备代表性,必须获取多个点取其平均值才能真实地反映锈胀力的大小.

Fig. 7

图 7 不同锈蚀程度下圆周上锈胀力分布 Fig. 7 Distribution of expansive pressure with different corrosion degrees

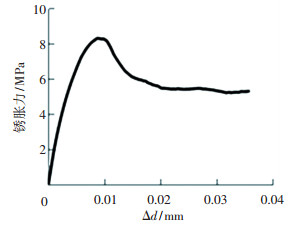

图 7 不同锈蚀程度下圆周上锈胀力分布 Fig. 7 Distribution of expansive pressure with different corrosion degrees 3.3 锈胀力变化过程钢筋和混凝土之间的粘结力,由胶着力、摩阻力和机械咬合力3部分组成[21].其中无论摩阻力还是机械咬合力,钢筋和混凝土间的法向应力都会对其大小产生明显影响.因此,研究锈蚀过程的钢筋锈胀力的变化,对研究结构粘结力来说是非常必要的.选择所有与钢筋接触的周边混凝土单元,提取各单元径向上的应力之后取平均值,得出钢筋与混凝土单元接触的平均径向应力即锈胀力随Δd的变化过程曲线,如图 8所示.

Fig. 8

图 8 锈胀力随Δd的变化曲线 Fig. 8 Variation of expansive pressure with Δd

图 8 锈胀力随Δd的变化曲线 Fig. 8 Variation of expansive pressure with Δd 在初始弹性阶段,锈胀力基本呈线性增长;在Δd= 0.009 6 mm时锈胀力达到峰值8.26 MPa,此时裂缝并未完全贯通.如图 4(b)所示,即锈胀力最大值在保护层完全开裂前到达.之后保护层裂缝发展并完全贯通,应力释放使得锈胀力快速下降,最后在Δd= 0.019 6 mm时应力下降到5.39 MPa左右,锈胀力趋于稳定.可以看出锈胀力的变化大致可以分为3个阶段:上升段、快速下降段和稳定阶段,而保护层开裂是锈胀力进入下降段的主要原因和重要标志.之后混凝土内部裂缝虽然会继续发展,但由于未出现新的贯穿裂缝,应力不会出现明显变化,锈胀力便进入稳定阶段.

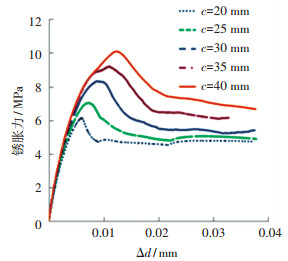

4 参数分析 4.1 混凝土保护层厚度的影响以保护层厚度c为变量,其他条件与上述c= 30 mm时的工况相同,分析20、25、35、40 mm 4种不同的保护层厚度的影响.计算结果表明保护层竖向裂缝开展过程与30 mm时类似,即保护层厚度c值的变化对保护层的损伤开裂过程影响很小.但对于锈胀力大小的影响,则明显不同. 图 9为不同c值下,平均正应力随Δd的变化曲线.

Fig. 9

图 9 不同保护层厚度的锈胀力曲线 Fig. 9 Variation of expansive pressure for different cover thicknesses

图 9 不同保护层厚度的锈胀力曲线 Fig. 9 Variation of expansive pressure for different cover thicknesses 图 9中各曲线的变化趋势相同,但保护层厚度增加对锈胀力的影响显著,主要包括以下几点:1)锈胀力的峰值随保护层厚度增加而增大;2)峰值出现的时间延后,峰值出现意味着保护层将完全开裂,因此保护层越厚其完全开裂所需的锈蚀率越大,此时结构越不容易锈蚀开裂;3)保护层开裂后,锈蚀后期的残余应力越来越大.

经分析锈胀力峰值和对应的锈蚀程度均随保护层厚度呈线性增长,即保护层厚度直接影响最大锈胀力及其对应的开裂锈蚀率.

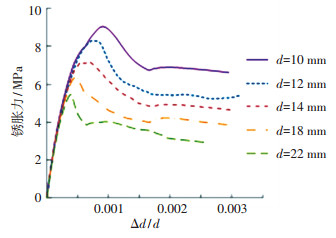

4.2 钢筋直径变化的影响保持30 mm保护层厚度及其他条件不变,仅改变钢筋的直径,分析钢筋直径的变化对锈胀力的影响.钢筋直径d分别取为10、12、14、18、22 mm.由于此时钢筋直径为变量,因此以直径增量与初始直径的比值Δd/d为参考变量,Δd/d越大表明钢筋的锈蚀程度越高.不同钢筋直径条件下锈胀力的变化过程曲线如图 10所示,保护层厚度恒定时,钢筋直径的增加对锈胀力的影响显著.随着钢筋直径增加,锈胀力曲线变化存在如下明显特点:1)锈胀力的峰值越来越小;2)峰值出现的时间提前,保护层完全开裂所需的锈蚀量变小;3)保护层开裂后,锈蚀后期的残余应力越来越小.钢筋直径增大的影响与保护层厚度减小的影响规律相似.

Fig. 10

图 10 不同钢筋直径的锈胀力曲线 Fig. 10 Variation of expansive pressure for different steel bar diameters

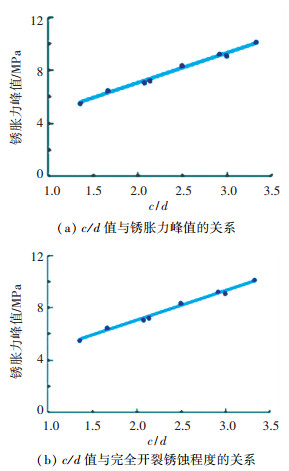

图 10 不同钢筋直径的锈胀力曲线 Fig. 10 Variation of expansive pressure for different steel bar diameters 用c/d值表征保护层厚度c和钢筋直径d两种参数对锈胀力和保护层开裂锈蚀程度的影响,结果如图 11所示,线性关系良好,说明c、d两个参数的变化可以统一用比值c/d表征.

Fig. 11

图 11 c/d对开裂锈蚀程度的影响 Fig. 11 Effect of c/d on cracking corrosion degree

图 11 c/d对开裂锈蚀程度的影响 Fig. 11 Effect of c/d on cracking corrosion degree 4.3 考虑混凝土强度的回归公式混凝土强度,尤其是抗拉强度对锈胀力峰值也会有直接影响.不同标号混凝土强度的数值结果见表 2.

表 2

c/d= 20 mm/12 mm c/d= 30 mm/12 mm

C20 1.54 4.05 5.80

C30 2.01 5.40 6.96

C40 2.40 6.10 7.67

C50 2.65 6.42 8.30

表 2 不同标号混凝土锈胀力峰值 Tab. 2 Maximum expansive pressure for different concrete strengths

锈胀力峰值P与混凝土抗拉强度也基本呈线性增长关系.结合c/d分析结果,拟合出以c/d值和混凝土抗拉强度ft为参数的锈胀力峰值公式为

$\mathit{P}\text{=}{{\mathit{f}}_{\text{t}}}\text{(0}\text{.94 }\mathit{c / d}\text{+0}\text{.91)}.$ (8)

利用该公式可以确定保护层开裂时的最大锈胀力. 图 12为各公式代入文献[2]的试验模型参数(c/d值和混凝土抗拉强度ft)的计算结果,并与试验值比较.除本文公式和文献[13]、文献[22]公式外,其他文献公式的分析结果均与试验值相差较大.而文献[13]公式结果与试验值的最大误差也明显高于本文结果,文献[22]的多项式公式能达到本文公式的类似精度,但其公式本身包含11项,使用非常麻烦,且存在保护层厚度c的平方、钢筋直径d的平方等各类变量的高次项,力学概念不如本文公式明确.

Fig. 12

图 12 各经验公式与试验值对比 Fig. 12 Comparison of empirical formulas with experimental data

图 12 各经验公式与试验值对比 Fig. 12 Comparison of empirical formulas with experimental data 5 结论1) 针对不同厚径比c/d条件下钢筋混凝土均匀锈蚀时的锈胀开裂,对比研究了裂缝发展和锈胀力的变化过程.

2) 在保护层开裂后,单独地获得某一点处的锈胀力并不具备代表性,必须获取多个点取其平均值才能真实地反映锈胀力的大小.

3) 保护层厚度和钢筋直径对锈胀力和保护层开裂锈蚀程度的影响呈线性关系,且可以统一用厚径比c/d表征.

4) 根据分析和计算结果,提出了钢筋混凝土构件锈胀力回归公式,并通过试验数据和其他文献提出的公式比对,验证了钢筋混凝土构件锈胀力回归公式的有效性与精度.

参考文献

[1] 陈留国, 方从启, 寇新建, 等. 受腐蚀钢筋混凝土的粘结性能[J]. 工业建筑, 2004, 34(5): 15.

CHEN Liuguo, FANG Congqi, KOU Xinjian, et al. Bond property of reinforced concrete with corroded reinforcement[J]. Industrial Construction, 2004, 34(5): 15. DOI:10.3321/j.issn:1000-8993.2004.05.005

[2] WILLIAMSON S J, CLARK L A. Pressure required to cause cover cracking of concrete due to reinforcement corrosion[J]. Magazine of Concrete Research, 2000, 52(6): 455. DOI:10.1680/macr.2000.52.6.455

[3] QING L C. Reliability based service life prediction of corrosion affected concrete structures[J]. Journal of Structural Engineering, 2004, 130(10): 1570. DOI:10.1061/(ASCE)0733-9445(2004)130:10(1570)

[4] AL-SULAIMANI G J, KALEEMULLAH M, BASUNBUL I A. Influence of corrosion and cracking on bond behavior and strength of reinforced concrete members[J]. Structural Journal, 1990, 87(2): 220.

[5] 郑建军, 周欣竹. 钢筋混凝土结构锈蚀损伤的解析解[J]. 水利学报, 2004(12): 62.

ZHENG Jianjun, ZHOU Xinzhu. Analytical solution for corrosion damage of reinforced concrete structures[J]. Journal of Hydraulic Engineering, 2004(12): 62. DOI:10.3321/j.issn:0559-9350.2004.12.011

[6] 王海龙, 金伟良, 孙晓燕. 基于断裂力学的钢筋混凝土保护层锈胀开裂模型[J]. 水利学报, 2008(7): 863.

WANG Hailong, JIN Weiliang, SUN Xiaoyan. Fracture model for protective layer cracking of reinforcedconcrete structure due to rebar corrosion[J]. Journal of Hydraulic Engineering, 2008(7): 863.

[7] MAADDAWY T E, SOUDKI K. A model for prediction of time from corrosion initiation to corrosion cracking[J]. Cement & Concrete Composites, 2007, 29(3): 168.

[8] SU R K L, ZHANG Y L. A double-cylinder model incorporating confinement effects for the analysis of corrosion-caused cover cracking in reinforced concrete structures[J]. Corrosion Science, 2015, 99: 205. DOI:10.1016/j.corsci.2015.07.009

[9] 赵羽习, 金伟良. 混凝土锈胀时刻钢筋锈蚀率的数值分析方法[J]. 浙江大学学报(工学版), 2008, 42(6): 1080.

ZHAO Yuxi, JIN Weiliang. Numerical-based method for calculating reinforcement corrosion at concrete cover cracking due to corrosion[J]. Journal of Zhejiang University (Engineering Science), 2008, 42(6): 108.

[10] 徐亦东, 郑颖颖, 杜坤, 等. 钢筋混凝土保护层锈裂行为的细观有限元模拟[J]. 东南大学学报(自然科学版), 2017, 47(2): 356.

XU Yidong, ZHENG Yingying, DU Kun, et al. Meso-scale finite element simulation of corrosion-induced cracking in reinforced concrete cover[J]. Journal of Southeast University (Natural Science Edition), 2017, 47(2): 356.

[11] 杜修力, 金浏. 钢筋锈胀引发混凝土保护层开裂破坏的细观数值研究[J]. 计算力学学报, 2015, 32(6): 772.

DU Xiuli, JIN Liu. Meso-scale numerical study on cracking of concrete cover due to steel reinforcement corrosion[J]. Chinese Journal of Computational Mechanics, 2015, 32(6): 772.

[12] 徐育才.钢筋锈蚀拉拔试验及其粘结性能研究[D].武汉: 华中科技大学, 2006

XU Yucai. Research on bond performance between the rusted bar and concrete by pullout test[D]. Wuhan: Huazhong University of Science and Technology, 2006 http://cdmd.cnki.com.cn/Article/CDMD-10487-2008058836.htm

[13] LIU Y P, WEYERS R E. Modeling the time-to-corrosion cracking in chloride contaminated reinforced concrete structures[J]. ACI Materials Journal, 1998, 95(6): 675.

[14] 金伟良, 赵羽习. 混凝土结构耐久性[M]. 2版. 北京: 科学出版社, 2014.

JIN Weiliang, ZHAO Yuxi. Durability of concrete structures[M]. 2nd ed. Beijing: Science Press, 2014.

[15] 赵羽习, 金伟良. 钢筋锈蚀导致混凝土构件保护层胀裂的全过程分析[J]. 水利学报, 2005, 36(8): 939.

ZHAO Yuxi, JIN Weiliang. Analysis on the cracking of concrete cover due to rebar corrosion[J]. Journal of Hydraulic Engineering, 2005, 36(8): 939. DOI:10.3321/j.issn:0559-9350.2005.08.008

[16] 张誉. 混凝土结构耐久性概论[M]. 上海: 上海科学技术出版社, 2003.

ZHANG Yu. Durability of concrete structures[M]. Shanghai: Shanghai Scientific & Technical Publishers, 2003.

[17] 蔡四维, 蔡敏. 混凝土的损伤断裂[M]. 北京: 人民交通出版社, 1999.

CAI Siwei, CAI Min. Damage and fracture of concrete[M]. Beijing: China Communications Press, 1999.

[18] 刘巍, 徐明, 陈忠范. ABAQUS混凝土损伤塑性模型参数标定及验证[J]. 工业建筑, 2014, 44: 167.

LIU Wei, XU Ming, CHEN Zhongfan. Parameters calibration and verification of concrete damage plasticity model of ABAQUS[J]. Industrial Construction, 2014, 44: 167.

[19] 中华人民共和国住房和城乡建设部.混凝土结构设计规范: GB 50010—2010[S].北京: 中国建筑工业出版社, 2010

Ministry of Housing and Urban-Rural Development of the People's Republic of China. Code for design of concrete structures: GB 50010—2010[S]. Beijing: China Architecture & Building Press, 2010

[20] 邱兆国, 战宇, 张凤鹏. 基于塑性损伤理论的钢筋混凝土锈胀裂纹模拟[J]. 东北大学学报(自然科学版), 2012, 33(2): 288.

QIU Zhaoguo, ZHAN Yu, ZHANG Fengpeng. Numerical simulation on corrosion-expansion cracks of reinforced concrete based on plastic damage theory[J]. Journal of Northeastern University (Natural Science), 2012, 33(2): 288.

[21] 赵羽习.钢筋混凝土结构粘结性能和耐久性的研究[D].杭州: 浙江大学, 2001

ZHAO Yuxi. Studies on the bond behavior and durability of reinforced concrete structures[D]. Hangzhou: Zhejiang University, 2001 http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y370901

[22] ZHANG Y L, SU R K L. Concrete cover tensile capacity of corroded reinforced concrete[J]. Construction and Building Materials, 2017, 136: 57. DOI:10.1016/j.conbuildmat.2017.01.021

[23] 姬永生.自然与人工气候环境下钢筋混凝土退化过程的相关性研究[D].徐州: 中国矿业大学, 2007

JI Yongsheng. Correlation between degradation process of reinforced concrete under natural and artificial climate[D]. Xuzhou: China University of Mining and Technology, 2007

[24] DAI L, WANG L, ZHANG J, et al. A global model for corrosion-induced cracking in prestressed concrete structures[J]. Engineering Failure Analysis, 2016, 62: 263. DOI:10.1016/j.engfailanal.2016.01.013