龙哲1,2,申桂香1,张英芝1,曾文彬1,荣峰1

(1.吉林大学 机械科学与工程学院, 长春 130022; 2.长春工业大学 工程训练中心, 长春 130012)

摘要:

为实现加工中心系统部件间故障相关度评估,采用相关故障机理分析与图论相结合建立系统部件故障传递有向图的方法,将系统部件相关度评估转化为复杂网络节点重要度计算,进而由邻接矩阵及其转置变换并结合pagerank算法,实现加工中心系统部件故障相关度求解. 计算结果表明: 故障相关度的大小与部件间故障关联关系成正比,存在故障相关的部件的故障相关度大于不存在故障相关的部件的故障相关度. 若部件被影响度大,影响度小,说明该部件是故障表象部件;反之,影响度大而被影响度小的是故障源部件. 提出的方法有助于故障诊断与维护.

关键词: 加工中心 部件 关联故障 故障相关度 pagerank算法

DOI:10.11918/j.issn.0367-6234.2017.01.019

分类号:TG659

文献标识码:A

基金项目:“高档数控机床与基础制造装备”国家科技重大专项(2015ZX04003002); 国家自然科学基金(51275205)

Evaluation of the fault correlation of machining center components

LONG Zhe1,2,SHEN Guixiang1,ZHANG Yingzhi1,ZENG Wenbin1,RONG Feng1

(1.College of Mechanical Science and Engineering, Jilin University, Changchun 130022, China; 2.Engineering Training Center, Changchun University of Technology, Changchun 130012, China)

Abstract:

To evaluate the fault correlation of machining center system components, by using the related fault mechanism analysis combining graph theory, a method of transfer directed graph of system components fault is built up, the correlation evaluation of system components is converted to the calculation of complex network node importance, and by the adjacency matrix and its transpose transform combining PageRank algorithm, the CNC machining center fault correlation method is obtained. The calculation results show that the size of fault correlation and the relation of component fault correlation is proportional, and the fault correlation of the fault correlation component is greater than those components with no fault correlation. If the influenced degree of a component is larger than its influencing degree, it is the fault appearance component, on the contrary, it is the fault source component. This helps to the fault diagnosis and maintenance.

Key words: machining center components relevant fault fault correlation pagerank algorithm

龙哲, 申桂香, 张英芝, 曾文彬, 荣峰. 加工中心部件故障相关度评估[J]. 哈尔滨工业大学学报, 2017, 49(1): 133-138. DOI: 10.11918/j.issn.0367-6234.2017.01.019.

LONG Zhe, SHEN Guixiang, ZHANG Yingzhi, ZENG Wenbin, RONG Feng. Evaluation of the fault correlation of machining center components[J]. Journal of Harbin Institute of Technology, 2017, 49(1): 133-138. DOI: 10.11918/j.issn.0367-6234.2017.01.019.

基金项目 “高档数控机床与基础制造装备”国家科技重大专项(2015ZX04003002);国家自然科学基金(51275205) 作者简介 龙 哲 (1972—),男,博士研究生;

申桂香(1957—),女,教授,博士生导师 通讯作者 张英芝,zhangyz@jlu.edu.cn 文章历史 收稿日期: 2015-12-01

Contents -->Abstract Full text Figures/Tables PDF

加工中心部件故障相关度评估

龙哲1,2, 申桂香1, 张英芝1

, 曾文彬1, 荣峰1

, 曾文彬1, 荣峰1 1. 吉林大学 机械科学与工程学院, 长春 130022;

2. 长春工业大学 工程训练中心, 长春 130012

收稿日期: 2015-12-01

基金项目: “高档数控机床与基础制造装备”国家科技重大专项(2015ZX04003002);国家自然科学基金(51275205)

作者简介: 龙 哲 (1972—),男,博士研究生;

申桂香(1957—),女,教授,博士生导师

通讯作者: 张英芝,zhangyz@jlu.edu.cn

摘要: 为实现加工中心系统部件间故障相关度评估,采用相关故障机理分析与图论相结合建立系统部件故障传递有向图的方法,将系统部件相关度评估转化为复杂网络节点重要度计算,进而由邻接矩阵及其转置变换并结合pagerank算法,实现加工中心系统部件故障相关度求解. 计算结果表明: 故障相关度的大小与部件间故障关联关系成正比,存在故障相关的部件的故障相关度大于不存在故障相关的部件的故障相关度. 若部件被影响度大,影响度小,说明该部件是故障表象部件;反之,影响度大而被影响度小的是故障源部件. 提出的方法有助于故障诊断与维护.

关键词: 加工中心 部件 关联故障 故障相关度 pagerank算法

Evaluation of the fault correlation of machining center components

LONG Zhe1,2, SHEN Guixiang1, ZHANG Yingzhi1

, ZENG Wenbin1, RONG Feng1

, ZENG Wenbin1, RONG Feng1 1. College of Mechanical Science and Engineering, Jilin University, Changchun 130022, China;

2. Engineering Training Center, Changchun University of Technology, Changchun 130012, China

Abstract: To evaluate the fault correlation of machining center system components, by using the related fault mechanism analysis combining graph theory, a method of transfer directed graph of system components fault is built up, the correlation evaluation of system components is converted to the calculation of complex network node importance, and by the adjacency matrix and its transpose transform combining PageRank algorithm, the CNC machining center fault correlation method is obtained. The calculation results show that the size of fault correlation and the relation of component fault correlation is proportional, and the fault correlation of the fault correlation component is greater than those components with no fault correlation. If the influenced degree of a component is larger than its influencing degree, it is the fault appearance component, on the contrary, it is the fault source component. This helps to the fault diagnosis and maintenance.

Key words: machining center components relevant fault fault correlation pagerank algorithm

加工中心功能先进性及其结构复杂性,导致系统故障存在相关性,使系统多模、连锁故障频率有增加趋势. 早在50年代,在核反应堆设计和操作的初始阶段就发现了相关失效现象,1962年Lennox等将其称为交叉揺合故障. 相关失效分析主要包括定性分析和定量计算. 定性分析常用方法是显示模型法,如事件树、故障树、因果表等;定量计算主要指参数模型,如B因子模型、C因子模型、基本参数(BP)模型、a因子模型、多希腊字母(MGL)模型等数,但这些定量模型多以共因失效为主[1]. Pickles[2]借助Domino骨牌将独立的可靠性评价扩展成连续失效过程,借助指定的系数来刻画某一子系统故障对其相邻子系统的影响,但因假定的失效序列比较单一,无法适用于故障的多路径传递方式;Sun 等[3-4]构建了定量化分析关联故障的可靠性模型,并结合故障数据计算子系统的相关系数,但是该相关系数是一个综合指标. 很多学者借助Copula函数来研究故障相关性问题[5-7],文献[8]用Gumbel Copula函数建立数控装备部件故障间函数关系,但无法体现相关关系的作用方向. 还有一些学者应用复杂系统相关理论对连锁关联故障进行研究,主要包含两个方面:一是基于复杂网络理论的“小世界网络”模型[9]、Watts构造模型[10]、Holme等[11]的相隔中心性模型、Motter与 Lai模型[12-13]等进行连锁关联故障机理分析;二是利用Monte Carlo模拟法[14]、递归算法[15]、基于AHP和灰色关联度选择故障序列等进行连锁关联故障路径搜索[16-17]. 加工中心部件相关故障是连锁故障类型,且不存在冗余,因此,不能直接照搬电力系统连锁故障分析及相关度计算方法.

本文将相关故障机理分析与图论相结合,建立系统部件故障传递有向图,使系统部件相关度评估转化为复杂网络节点重要度计算,由邻接矩阵及其转置变换并结合Pagerank算法,实现加工中心系统部件故障相关度求解.

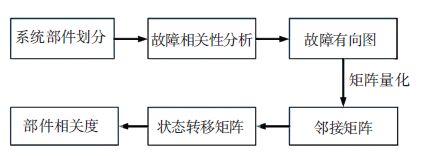

1 系统关联故障建模与评估原理工程实际中,系统部件的故障事件可能从系统中某一故障源开始,继而引发系列元件故障,这种关联故障的迅速传播最终导致系统崩溃. 本文引入图论构建系统部件故障传递有向图模型,将部件节点相关度转化为节点重要度. 应用邻接矩阵量化图中节点关联关系,邻接矩阵归一及转置变换形成系统状态转移矩阵,结合pagerank算法实现故障传递有向图中节点相关度计算.

建模与评估流程如图 1所示.

Figure 1

图 1 关联故障建模与评估流程 Figure 1 The tree of relevant failure’s modeling and evaluation

图 1 关联故障建模与评估流程 Figure 1 The tree of relevant failure’s modeling and evaluation 1.1 系统部件关联故障建模 故障传递有向图是将系统中各元件或子系统简化为图中的节点,单元间的故障传递关系则被简化为节点之间的有向边,依据系统各个元件或单元之间的故障相关关系,构建整个系统的故障有向传递模型. 如果单元i出现故障会引发单元j出现故障,则存在从节点i到节点j的一条有向边.

单纯的故障有向图虽能反映节点间的传递关系,但无法进行量化分析. 为此本文引入邻接矩阵,对于具有n个节点的故障传递有向图,可用邻接矩阵C=[cij]n×n表示.

当ij时,若存在从节点i指向节点j的边,则cij=1;否则cij=0. 当i=j时,cij=0.

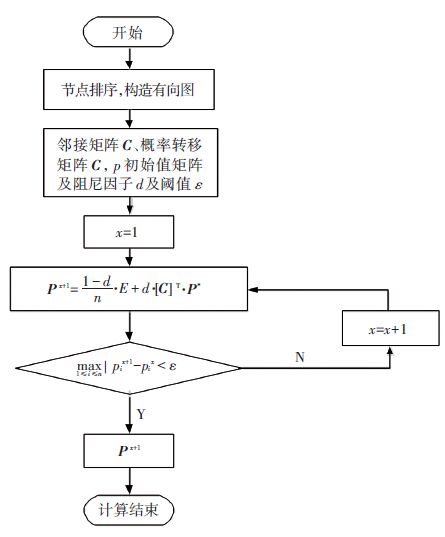

1.2 基于pagerank算法的部件相关度评估pagerank算法原理:若部件M故障导致部件N故障,则可认为部件M传递给部件N一个重要度p值,此值的大小取决于部件M的重要度p(M)以及出链数. 设任何部件的重要度都被平均传递到它所链接的部件. 由于部件故障之间存在相互链接关系,这个过程会一直迭代下去,最后部件重要度根据故障部件迭代后p值进行排序.

基于这一思想,将整个系统抽象成一个有向图G=(V,E),其中将n个部件抽象成网络节点,节点集合为V,部件间关系抽象成有向边,有向边集合为E. 若链入部件M的故障节点是部件V1,V2,…,Vk,那么部件M的重要度为

$p\left( M \right) = \sum\limits_{i = 1}^k {\frac{{p({V_i})}}{{q({V_i})}}} .$ (1)

式中p(Vi)和q(Vi)分别为部件Vi的重要度和出度.

设故障传递是一个马尔可夫过程. 对于n个部件和链接关系组成的有向图G(V,E),其邻接矩阵C中元素为1的数量为有向图的链接数. 将矩阵C每行元素除以此行元素的总和(行元素全为0除外)会得到一个归一化矩阵C′,矩阵C′可看作马尔可夫状态转移概率矩阵. 对矩阵C′进行转置得到其转置矩阵[C′]T,若定义一个n维向量P,它的分量分别代表各个节点的重要度值,Px+1表示第(x+1)次迭代所得到的各个节点的重要度所组成的(n×1)阶矩阵.

用概率转移矩阵计算p值:

${P^{x + 1}} = \left( {1 - d} \right)/n \cdot E + d \cdot {[{C^\prime }]^T} \cdot {P^x},$ (2)

式中:d为阻尼因子,即连锁故障传递概率,E是元素均为1的(n×1)阶矩阵.

展开可得

$\begin{gathered} {P^{x + 1}} = \left[ \begin{gathered} \left( {1 - d} \right)/n \hfill \\ \left( {1 - d} \right)/n \hfill \\ \ldots \hfill \\ \left( {1 - d} \right)/n \hfill \\ \end{gathered} \right] + \hfill \\ d\left[ {\begin{array}{*{20}{c}} {l({p_1},{p_1})}&{l({p_1},{p_2})}& \ldots &{l({p_1},{p_n})} \\ {l({p_2},{p_1})}&{l({p_2},{p_2})}& \ldots &{l({p_2},{p_n})} \\ \vdots & \vdots &{l({p_i},{p_j})}& \vdots \\ {l({p_n},{p_1})}&{l({p_n},{p_2})}& \ldots &{l({p_n},{p_n})} \end{array}} \right] \hfill \\ \end{gathered} $

若存在部件i到部件j的故障链接,那么,$\sum\limits_{i = 1}^n {l({p_i},{\text{ }}{p_j}) = 1} $,否则,l(pi,pj)=0.

设ε为指定的迭代收敛平稳阈值,取各部件的初始p值P1=p11p21…pn1,迭代计算,当满足max1≤i≤n|pix+1-pix|<ε时,迭代结束,其算法流程实现过程如图 2所示.

Figure 2

图 2 Pagerank算法实现流程 Figure 2 Pagerank algorithm’s implement procedure

图 2 Pagerank算法实现流程 Figure 2 Pagerank algorithm’s implement procedure 系统部件间相关度分为影响度与被影响度.

1) 被影响度计算. 基于pagerank算法来计算系统部件的被影响度是基于以下假设:

假设1 系统部件故障以概率d出现故障传递现象,即沿着故障传递模型进行传递,其中0<d<1;

假设2 当系统以概率(1-d)不沿故障链传递,那么下一个故障将以等可能概率发生于任何一个系统部件,系统部件的CK值将会平均传递到各个系统部件;

假设3 当系统部件Vi能够将故障传递到部件M,部件M会获得故障相关被影响度CK(M),传递值的大小依赖于部件Vi的出度和其本身的CK(Vi)值;

假设4 如果部件容易受到其他CK值较高的系统部件故障的影响,那么此系统部件的CK值也会越高.

根据式(2),系统由n个部件组成,定义一个n维向量,其分量分别是各个部件的CK值,CKx+1表示第(x+1)次迭代所得的各部件的CK值组成的(n×1)矩阵,参考式(2),CK值的迭代计算公式为

${C_K}^{(x + 1)} = \left( {1 - d} \right)/n \cdot E + d \cdot {({C^\prime })^T} \cdot {C_K}^{(x)},$ (3)

2) 影响度计算. 在故障传递过程中,影响度是指系统部件能够对其他系统部件传递故障的能力,是与系统部件出度正相关的,记为CI,节点出度越大,相应CI值也越大. CI值代表了系统部件对其它部件产生故障影响的概率. 所以通过对邻接矩阵进行转置,借助pagerank算法可以求得系统部件故障相关影响度CI.

根据式(2),系统由n个部件组成,定义一个n维向量,其分量分别是各个部件的CI值,CI(x+1)表示第(x+1)次迭代所得的各部件的CI值组成的(n×1)矩阵,且

${C_I}^{(x + 1)} = \left( {1 - d} \right)/n \cdot {\text{E}} + d \cdot {\left[ {{{\left[ {{C^T}} \right]}^\prime }} \right]^T} \cdot {C_I}^{(x)}.$ (4)

式中[CT]′是将邻接矩阵C的转置矩阵每行元素除以此行元素的总和(行元素全为0除外)后得到的一个归一化矩阵.

使用幂法来求解CK、CI值,其计算公式为

$\begin{gathered} {C_K} = \mathop {lim}\limits_{n \to \infty } \left[ {\left( {1 - d} \right)/n \cdot E + d \cdot {{\left[ {C'} \right]}^T}} \right]{C_K}^{(1)}, \hfill \\ {C_I} = \mathop {lim}\limits_{n \to \infty } [\left( {1 - d} \right)/n \cdot E + d \cdot {\left[ {{{\left[ {{C^T}} \right]}^\prime }} \right]^T}]{C_I}^{(1)}. \hfill \\ \end{gathered} $

Larry Page和Sergey Brin从理论、算法上保证了节点的估计值能收敛到其真实值,不会改变最终的重要度值排序关系,故一般取CK、CI初值分别为

$\begin{gathered} {C_K}^{(1)} = \left[ {1,1 \ldots \ldots 1} \right], \hfill \\ {C_I}^{(1)} = \left[ {1,1 \ldots \ldots 1} \right]. \hfill \\ \end{gathered} $

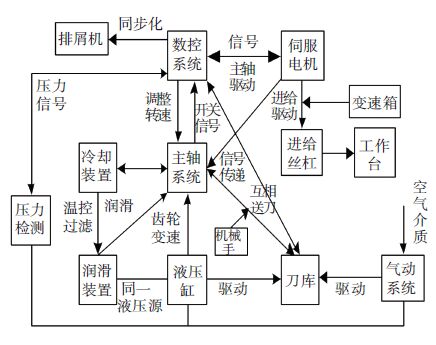

2 加工中心系统部件相关度评估 2.1 加工中心系统关联故障建模加工中心系统功能关系如图 3所示.

Figure 3

图 3 加工中心系统功能关系 Figure 3 System function relation chart of machining center

图 3 加工中心系统功能关系 Figure 3 System function relation chart of machining center 加工中心系统及部件划分如表 1所示.

表 1

1主轴系统S主轴伺服板、主轴电机、皮带、主轴箱、主轴

2刀库M刀具、刀座、刀盘,自动刀具交换系统,机械手,电机及其有关的液压缸,元器件等

3进给系统JX、Y、Z伺服驱动装置,主要包含X、Y、Z轴向的丝杠、伺服电机及其零部件、行程开关以及编码器

4数控系统NC操作面板、伺服模块,主轴模块等元器件

5液压系统D液压箱里液压装置,包括油箱,吸油过滤器,液位计,压力计,电机,单向阀等

6电气系统V数控柜中的各种插座、继电器、接触器、电源线、开关电灯等. 不包括各驱动轴上的行程开关或接近开关

7气动系统G气缸,单向阀,以及输送管

8润滑系统L电机,油泵,压力表,压力开关,油管等

9冷却系统W主要是水冷却,包括冷却液箱,泵,电机,喷嘴

10排屑系统K主要包括螺旋排屑器和电机

11工作台T两个交换工作台,工作台转换电机,十字滑台及其上面的元器件和零部件

12防护装置Q包括X、Y、Z向的防护系统和整体防护

表 1 加工中心系统故障部件划分 Table 1 Failure component division of machining center

通过对某型加工中心现场故障数据分析,获得加工中心部分关联故障,其关联故障分析与统计如表 2、3所示.

表 2

主轴系统刀库5

气动系统刀库4

润滑系统刀库1

数控系统刀库127

液压系统刀库1

电气系统刀库3

电气系统进给系统2

排屑系统进给系统1

主轴系统进给系统231

数控系统进给系统1

冷却系统进给系统1

润滑系统进给系统4

气动系统主轴系统1

润滑系统主轴系统1

液压系统主轴系统114

数控系统主轴系统1

电气系统主轴系统1

电气系统冷却系统13

电气系统数控系统16

表 2 加工中心关联故障统计 Table 2 Relevant failure statistical list of machining center

表 3

刀盘换刀时有问题刀库主轴系统

机床换刀时乱刀位刀库气动系统

机械手换刀不到位刀库气动系统

自动换刀时,出现卡刀刀库气动系统

手动拿刀拿不下来刀库气动系统

主轴换刀有问题主轴系统气动系统

Y轴方向异响进给系统排屑系统

机床进给有异响进给系统主轴系统

刀盘内密封条损坏刀库润滑系统

伺服电机不转进给系统冷却系统

伺服电机故障进给系统主轴系统

X轴轴承损坏进给系统润滑系统

机床Z轴有异响进给系统润滑系统

X轴有异响进给系统润滑系统

工作台X轴运动噪音过大进给系统润滑系统

主轴温度过高主轴系统润滑系统

机床换刀错误刀库数控系统

主轴变速异常主轴系统液压系统

主轴不定向主轴系统数控系统

伺服驱动器模块没有反应进给系统数控系统

X轴回不到原点进给系统电气系统

超程进给系统电气系统

工件无法夹紧刀库液压系统

刀具夹紧开关损坏刀库电气系统

主轴不能手动松刀主轴系统电气系统

刀库转动方向错误刀库电气系统

冷却水泵不能抽水冷却系统电气系统

掉刀刀库主轴系统

机械手不能换刀刀库电气系统

CNC报警数控系统电气系统

表 3 加工中心关联故障分析 Table 3 Relevant failure parse list of machining center

根据表 3的加工中心关联故障分析构建故障传递关系模型如图 4所示.

Figure 4

图 4 加工中心故障传递有向图模型 Figure 4 Failure transfer’s directed graph model of machining center

图 4 加工中心故障传递有向图模型 Figure 4 Failure transfer’s directed graph model of machining center 2.2 加工中心系统部件故障相关度评估根据图 4中加工中心各子系统部件的代码构建加工中心子系统相关故障的邻接矩阵C、状态转移概率矩阵[C′]T分别为

$\begin{gathered} C = \left[ {\begin{array}{*{20}{c}} {\text{0}}&{\text{1}}&{\text{1}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{1}}&{\text{0}}&{\text{1}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{1}}&{\text{1}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{1}}&{\text{0}}&{\text{1}}&{\text{1}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{1}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{1}}&{\text{1}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{1}}&{\text{1}}&{\text{1}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{1}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{1}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \end{array}} \right] \hfill \\ {\left[ {C\prime } \right]^T} = \left[ {\begin{array}{*{20}{c}} {\text{0}}&{{\text{1/2}}}&{{\text{1/2}}}&{{\text{1/4}}}&{{\text{1/2}}}&{{\text{1/3}}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {{\text{1/2}}}&{\text{0}}&{{\text{1/2}}}&{\text{0}}&{{\text{1/2}}}&{{\text{1/3}}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {{\text{1/2}}}&{{\text{1/2}}}&{\text{0}}&{{\text{1/4}}}&{\text{0}}&{{\text{1/3}}}&{\text{1}}&{\text{1}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{{\text{1/4}}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{{\text{1/4}}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \end{array}} \right] \hfill \\ \end{gathered} $

根据式(2),由经验d=0.3进行矩阵迭代,通过Matlab计算,结果如表 4所示.

表 4

10.128 6J

20.096 0M

30.095 4S

40.062 7NC

40.062 7W

50.058 3D

50.058 3V

50.058 3G

50.058 3L

50.058 3K

50.058 3T

50.058 3Q

表 4 子系统CK值及排序 Table 4 Subsystem’s CK values and ranking

由于重要度p值与故障相关影响度CI值的传递机理是相反的,那么需要对邻接矩阵C进行一次转置得到转置邻接矩阵CT,进而得到[[CT]′]T.

${[[{C^T}]\prime ]^T} = \left[ {\begin{array}{*{20}{c}} {\text{0}}&{{\text{1/4}}}&{{\text{1/6}}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {{\text{1/5}}}&{\text{0}}&{{\text{1/6}}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {{\text{1/5}}}&{{\text{1/4}}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {{\text{1/5}}}&{\text{0}}&{{\text{1/6}}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {{\text{1/5}}}&{{\text{1/4}}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {{\text{1/5}}}&{{\text{1/4}}}&{{\text{1/6}}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{{\text{1/6}}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{{\text{1/6}}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \\ {\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}}&{\text{0}} \end{array}} \right]$

根据式(4)用Matlab实现得到各子系统的CI值及排序如表 5所示.

由表 4和表 5可知,进给系统、刀库和主轴系统的被影响度比较高,容易受其他子系统故障影响;电气系统、润滑系统、液压系统、气动系统等子系统的影响度比较高,当这些子系统出现故障时容易影响其他子系统,对整个加工中心具有较强的危害性.

表 5

10.103 1V

20.069 6L

30.066 6D

30.066 6G

50.065 6S

60.065 2NC

70.061 3W

70.061 3K

90.058 3M

90.058 3J

90.058 3T

90.058 3Q

表 5 子系统CI值及排序 Table 5 Subsystem’s CI values and ranking

3 结 论1) 故障相关度的大小与部件间故障关联关系成正比,存在故障相关关系的部件的故障相关度大于不存在故障相关关系的部件的故障相关度;

2) 故障相关度反映部件在故障传递中的位置. 若部件被影响度大,影响度小,说明其是故障表象部件;反之,影响度大而被影响度小的是故障源部件,这有助于故障诊断与维护.

3) 通过对某加工中心相关故障数据分析发现,进给系统、刀库和主轴系统的被影响度比较高,这些子系统属于执行机构,是故障表象子系统;电气系统、润滑系统、液压系统、气动系统等子系统的影响度比较高,它们属于动力或控制系统,属于故障源子系统. 这与故障相关性定性分析结果一致,说明该方法是合理有效的.

4) 基于Pagerank算法的子系统相关度计算,能够定量评价系统部件故障相关度,为后续的系统部件故障率计算、可靠性评价及可靠性分配等研究奠定理论基础.

参考文献

[1]张静.复杂机械系统可靠性评价及软件开发[D]. 沈阳: 东北大学,2009.

ZHANG Jing. Reliability evaluation and software develop of complex mechanical system[D]. Shenyang: Northeastern University,2009.http://cn.bing.com/academic/profile?id=f6eda19ba215fe61115966293dc7456c&encoded=0&v=paper_preview&mkt=zh-cn

[2]PICKLES J H. A stochastic domino model for a sequential failure process[J].Reliability engineering, 1986, 16(3): 219-236.DOI: 10.1016/0143-8174(86)90042-9

[3]SUN Y, MA L, MATHEW J, et al. An analytical model for interactive failures[J].Reliability Engineering & System Safety, 2006, 91(5): 495-504.

[4] SUN Y, MA L. Estimate of interactive coefficients[C]//8th International Conference on Reliability, Maintainability and Safety, ICRMS 2009. Piscataway: IEEE Computer Society, 2009: 310-314.

[5]JIA X, CUI L, YAN J. A study on the reliability of consecutive k-out-of-n: G systems based on copula[J].Communications in Statistics—Theory and Methods, 2010, 39(13): 2455-2472.DOI: 10.1080/03610921003778134

[6]RAM M, SINGH S B. Analysis of reliability characteristics of a complex engineering system under copula[J].Journal of Reliability and Statistical Studies, 2009, 2(1): 91-102.

[7]TANG Jiayin, ZHAO Y, HE P, et al. Copulas new theory for reliability calculation involving correlation in mechanical systems[J].Mechanical Science and Technology for Aerospace Engineering, 2009, 28(4): 532-535.

[8]张英芝, 郑锐, 申桂香, 等. 基于 Copula 理论的数控装备故障相关性[J].吉林大学学报(工学版), 2011, 41(6): 1636-1640.

ZHANG Yingzhi, ZHENG Rui, SHENG Guixiang, et al. Fault correlation of NC machine tools based on Copula theory[J].Journal of Jilin University Engineering and Technology Edition, 2011, 41(6): 1636-1640.DOI: 10.13229/j.cnki.jdxbgxb2011.06.007

[9]WATTS D J, STROGATZ S H. Collective dynamics of ‘small-world’networks[J].nature, 1998, 393: 440-442.DOI: 10.1038/30918

[10]WATTS D J. Small worlds: the dynamics of networks between order and randomness[M]. Princeton : Princeton university press, 1999.

[11]HOLME P, KIM B J, YOON C N, et al. Attack vulnerability of complex networks[J].Physical Review E, 2002, 65(1): 106-109.DOI: 10.1103/PhysRevE.65.056109

[12]LAI Y C, MOTTER A E, NISHIKAWA T. Attacks and cascades in complex networks[J].Lecture Notes in Physics, 2004, 650: 299-310.DOI: 10.1007/978-3-540-44458-5_14

[13]曹一家, 陈彦如, 曹丽华, 等. 复杂系统理论在电力系统中的应用研究展望[J].中国电机工程学报, 2012, 32(19): 1-9.

CAO Yijia, CHEN Yanru, CAO Lihua, et al. Propects of studies on application of complex system theory in power systems[J].Proceedings of the CSEE, 2012, 32(19): 1-9.

[14]YU X, SINGH C. Integrated power system vulnerability analysis considering protection failures[J].IEEE Trans on Power Systems, 2004, 19(4): 1811-1820.DOI: 10.1109/PES.2003.1270393

[15]邹欣, 程林, 孙元章. 基于线路运行可靠性模型的电力系统连锁故障概率评估[J].电力系统自动化, 2011, 35(13): 7-11.

ZOU Xin, CHENG Lin, SUN Yuanzhang. Probability evaluation of electrical power system cascading failure based on line running reliability model[J].Automation of Electric Power, 2011, 35(13): 7-11.

[16]张硕, 顾雪平. 电力系统大停电事故仿真的故障序列选择[J].电力系统自动化, 2009(14): 12-16.

ZHANG Shuo, GU Xueping. Option of failure order on simulation of the power black out[J].Automation of Electric Power, 2009(14): 12-16.

[17]张海翔, 吕飞鹏. 基于连锁故障序列分析的电网脆弱性评估[J].电力系统保护与控制, 2013, 41(17): 32-38.

ZHANG Haixiang, LV Feipeng. Evaluation of power network fragility based on analysis of cascading failure order[J].Power System Protection and Control, 2013, 41(17): 32-38.