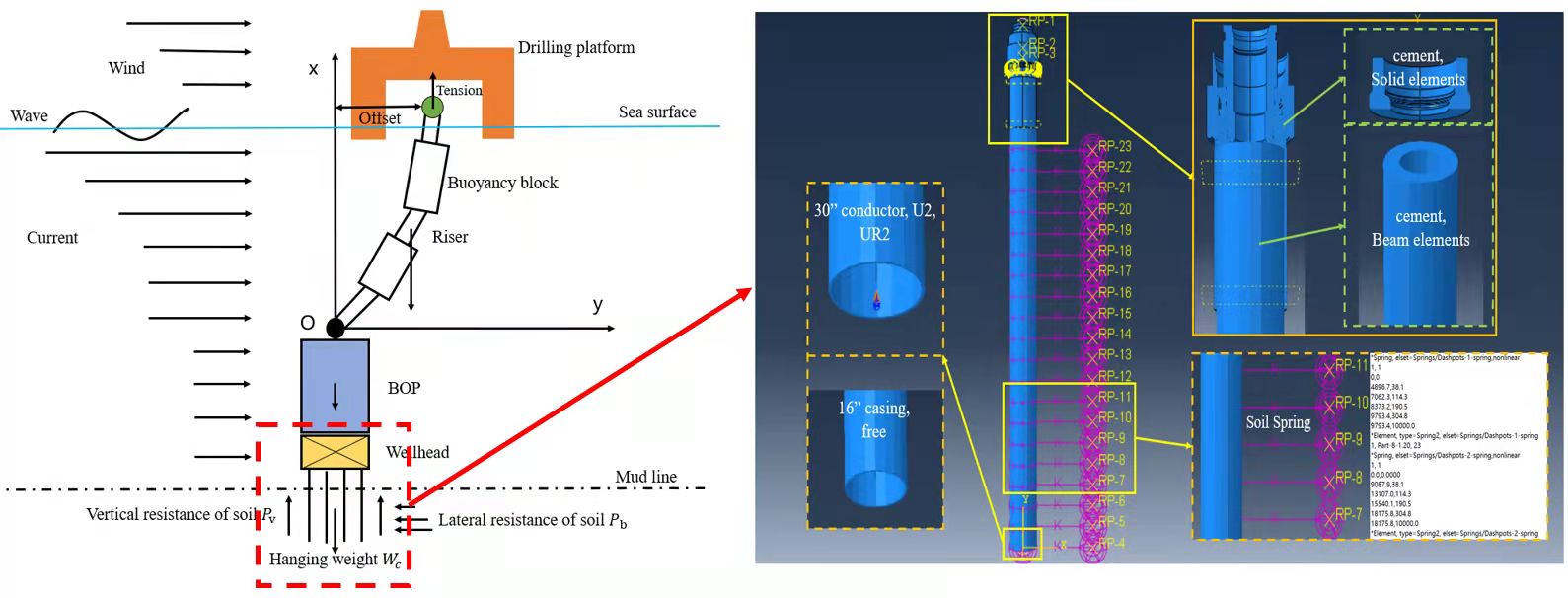

水下井口在钻完井工况下的受力极为复杂,隔水管在风浪流的耦合作用下会对水下井口造成巨大的弯矩、剪切力等疲劳载荷,同时还承受着井内压力、防喷器、悬挂管柱以及采油树的重量等,极易产生疲劳失效的风险。其中高压井口头与套管连接处的高压焊缝更是疲劳频发的热点区域,一旦井口发生疲劳失效将导致井喷等重大安全事故,目前国内针对浅水水下井口疲劳寿命的研究仍处于起步阶段。学校深海工程研究团队针对水下井口焊缝疲劳中的载荷谱、土壤非线性、焊缝疲劳曲线、应力集中系数等难点与关键问题,根据DNV的相关技术规范,全面考虑环境、井口弯矩、剪切力、套管重量等疲劳载荷,渤海油田土壤参数,以及水泥返高等影响因素,历经10个月的科研攻关,形成了钻完井工况下水下井口高压焊缝的疲劳寿命计算方法,首次解决了国内水下高压井口焊缝疲劳寿命预测难度大、精度低的技术难题,计算结果顺利通过挪威船级社的国际权威认证,为我国首套浅水水下井口的安全高效钻井提供了理论和技术支撑,未来在渤海浅水水下井口中具有广阔的推广前景。

长期以来,深海工程团队着眼国家海洋发展战略和行业重大关切,以解决深水油气开发和生产运行中的技术瓶颈和难题为抓手,瞄准深海油气水下装备的“卡脖子”技术,不断攻坚克难,取得了一系列科技成果。面向未来,深海工程团队将继续用自主创新挺进蔚蓝海域闯关科技难题,为祖国能源事业发展贡献力量。

(编辑 丁远朋)