|

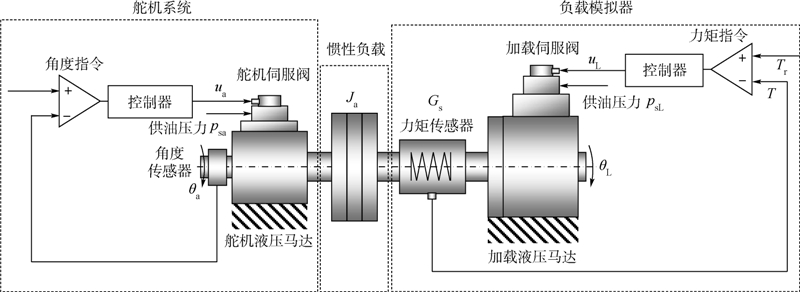

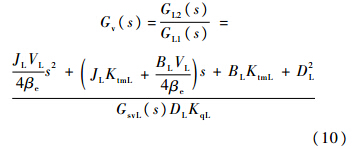

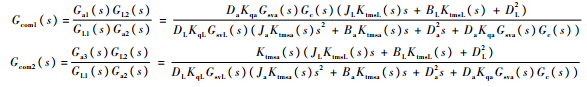

| 图 1 电液负载模拟器及舵机系统结构示意图Fig. 1 Structure diagram of load simulator and actuator system |

| 图选项 |

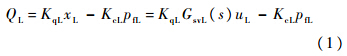

1.1 加载系统建模加载伺服阀流量方程[19]:

式中,QL为加载系统伺服阀流量;xL为加载系统伺服阀阀芯;pfL为加载系统负载压力;KqL为加载系统伺服阀的流量增益;uL为加载系统伺服阀的控制电压;KcL为加载系统伺服阀流量压力系数;GsvL(s)为加载系统伺服阀阀芯位移驱动动态函数;s为Laplace算子.加载液压马达流量连续方程:

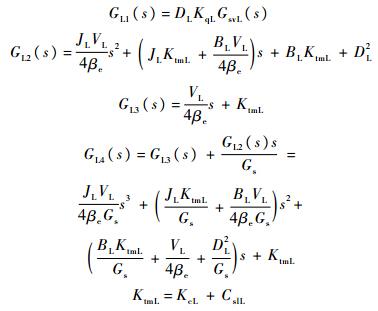

式中,DL为加载液压马达弧度排量;θL为加载液压马达转子角位移;VL为加载液压马达控制容积;CslL为加载液压马达泄漏系数;βe为液压油弹性模量.加载液压马达转子力矩平衡方程:

式中,JL为加载液压马达转动惯量;BL为加载液压马达黏性阻尼系数;Gs为力矩传感器与传动轴的综合刚度;θa为力矩传感器与被加载对象连接端角位移.输出力矩为

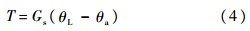

式中T为加载系统输出力矩.结合式(1)~式(4)给定的加载系统数学模型,可得加载系统的输出力矩传递函数为

式中

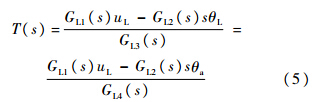

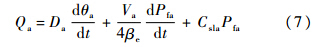

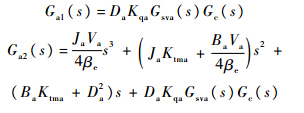

其中KtmL为加载系统的总流量压力系数.1.2 舵机系统建模舵机伺服阀流量方程[19]:

式中,Kqa为舵机伺服阀的流量增益;xa为舵机伺服阀阀芯位移;Kca为舵机伺服阀流量压力系数;pfa为舵机压差信号;Gsva(s)为舵机伺服阀阀芯位移驱动函数;ua为舵机伺服阀控制电压.舵机液压马达流量连续方程:

式中,Da为舵机液压马达弧度排量;Va为舵机液压马达控制容积;Csla为舵机液压马达泄漏系数.舵机液压马达转子力矩平衡方程:

式中,Ja为舵机液压马达转动惯量;Ba为舵机液压马达黏性阻尼系数.舵机伺服阀电流的计算过程:

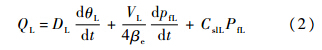

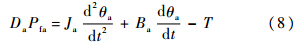

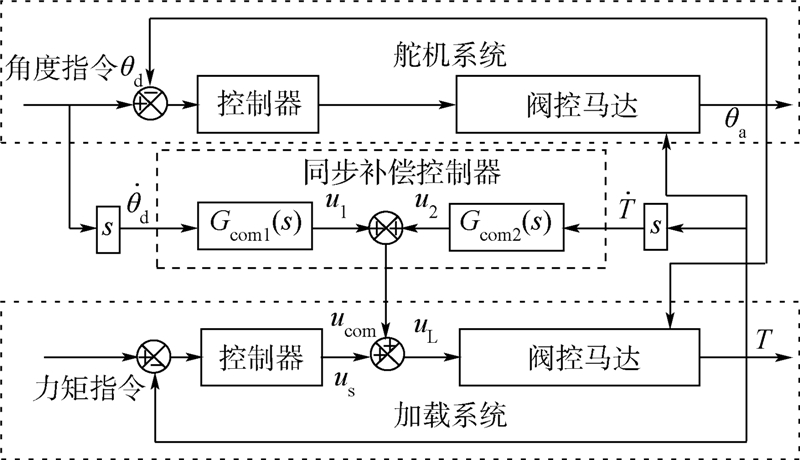

式中,Gc(s)为舵机控制器;θd为舵机角度指令.2 传统同步控制方法分析从加载力矩的输出方程(5)可知,舵机系统的运动对加载系统的干扰是速度的函数.正是舵机速度扰动的存在,往往导致加载系统的传统PID控制效果不好.故结构不变性原理是利用承载对象的速度进行前馈控制来达到消除多余力(矩)的目的[6,9,10].其原理示意图如图 2所示.

|

| 图 2 结构不变性示意图Fig. 2 Principle diagram of structure invariance method |

| 图选项 |

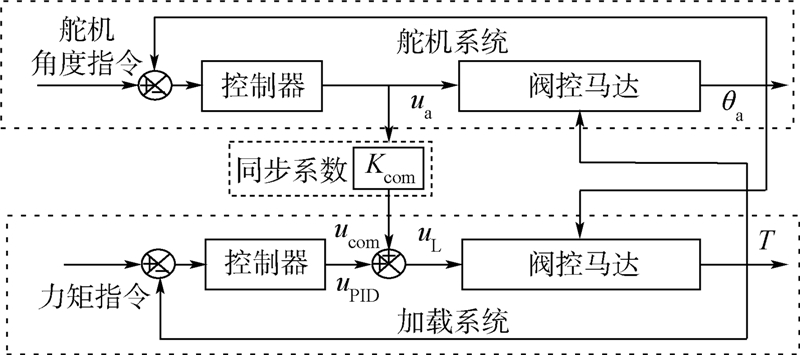

理论上,舵机干扰速度

的前馈补偿环节Gv只要满足等式:GL2(s)=Gv(s)·GL1(s)就可以消除舵机速度干扰对于加载系统输出的影响,由式(5)可得

的前馈补偿环节Gv只要满足等式:GL2(s)=Gv(s)·GL1(s)就可以消除舵机速度干扰对于加载系统输出的影响,由式(5)可得

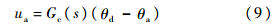

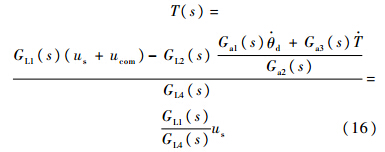

但实际应用中由于Gv(s)含有速度的高阶微分、模型误差、伺服阀的动态特性、非线性和参数时变等因素,使得Gv(s)的设计和实现比较困难,故结构不变性方法通常将补偿环节简化为常数.另一方面由于速度传感器的精度和安装等问题,高质量的速度信号难以得到,从而限制了多余力矩的消除效果.既然角度采集电路微分后的速度信号(含噪声和相位滞后)和角速度传感器的信号满足不了要求,于是文献[1]提出了速度同步算法,采用舵机伺服阀信号去近似舵机速度,该信号噪声小、滞后很少并相对舵机速度而言具有超前补偿效果,在工程实际中已证明其能有效消除多余力,因此目前该方法在实践中得到广泛的应用,其补偿原理如图 3所示.

|

| 图 3 传统速度同步方法示意图Fig. 3 Principle diagram of traditional velocity synchronizing method |

| 图选项 |

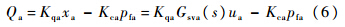

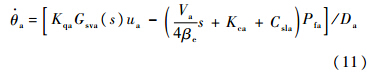

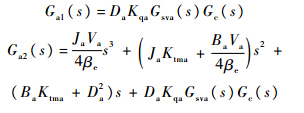

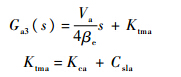

但是在实际使用的工况中,部分一体化舵机无法提供舵机电流或舵机电流噪声过大,此时传统的速度同步方法无法使用.故本文提出基于舵机速度指令前馈的速度同步方法,只需要舵机速度指令信号,不需要舵机电流信号,亦不需要舵机的角度、速度及加速度等传感器信号,更容易在工程上应用.3 改进型速度同步补偿算法由舵机伺服阀流量方程(6)及马达流量连续性方程(7)可得舵机速度的表达式:

由式(8)~式(9)、式(11),可得

式中

Ktma为舵机系统的总流量压力系数.从式(5)和式(12),可得

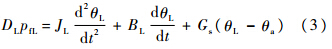

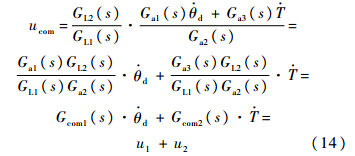

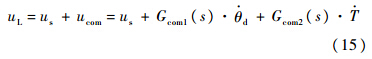

故消除舵机速度对加载系统的影响,就转化为消除式(13)中的舵机速度指令和力矩采样微分对加载系统力矩输出的影响.加载系统的同步补偿环节应为

式中

故控制器可设计为

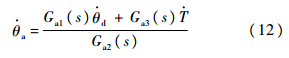

式中us为基于力矩误差的闭环鲁棒项.该改进型速度同步算法的补偿框图如图 4所示.

|

| 图 4 改进型速度同步补偿算法原理图Fig. 4 Principle diagram of the improved synchronizing compensation algorithm |

| 图选项 |

式(15)代入式(13),可得

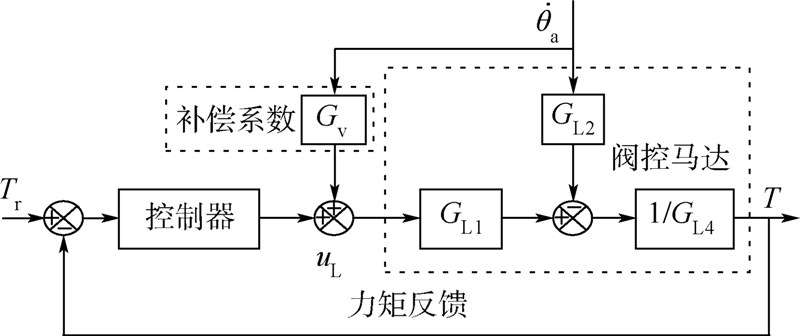

从式(16)可知,在同步补偿项ucom的作用下,理论上加载系统的输出力矩将不含舵机速度项,从而达到消除舵机运动扰动的目的.为便于工程中应用,在加载系统和舵机的工作频率内式(14)中的补偿环节Gcom1和Gcom2可简化为

式中,Kcom1和Kcom2为补偿环节的增益;T1,T2,Tcom1和Tcom2为补偿环节中的时间常数.不同于传统的速度同步补偿方法,本文提出的同步补偿算法包含的舵机速度指令和加载系统的力矩微分信号.这说明:在消除舵机速度扰动的过程中,该算法考虑加载系统输出力矩对舵机速度输出的影响,故该算法在加载系统大力矩跟踪工况下具有更好的同步补偿能力.4 仿真验证为验证本文提出的补偿控制器,针对几种典型工况,做了相应的仿真验证.其仿真工况的对比曲线可分为3种:①静止加载工况的对比曲线;②梯度加载工况的对比曲线;③舵机与负载模拟器工作于不同频率时的动态加载工况对比曲线.本文采用3种控制策略进行仿真对比验证,第1种为无补偿的控制策略,加载系统只采用传统的闭环PID控制策略;第2种是在保留PID控制策略的基础上,采用传统的速度同步控制策略;第3种是在保留PID控制策略的基础上,采用本文提出的改进型速度同步控制策略.所有的PID控制器具有相同的控制参数.在MATLAB环境下利用Simulink工具进行仿真验证,以最大动态输出力矩为2 300 N·m的某型电液负载模拟器为对象,采用上述数学模型及表 1所示参数.表 1 仿真关键参数Table 1 Key simulation parameters

| 参数 | 数值 | 单位 |

| 惯量 | 1.5×10-2 | kg·m2 |

| 马达容腔 | 6.908×10-4 | m3/rad |

| 压力流量系数 | 2.037×10-11 | m3/(s·Pa) |

| 黏性阻尼 | 20 | (N·m)/(rad·s-1) |

| 马达排量 | 2×10-4 | m3/rad |

| 液压弹性模量 | 6.86×108 | Pa |

| 伺服阀额定流量 | 63 | L/min |

| 力矩传感器刚度 | 381 971.8 | (N·m)/rad |

表选项

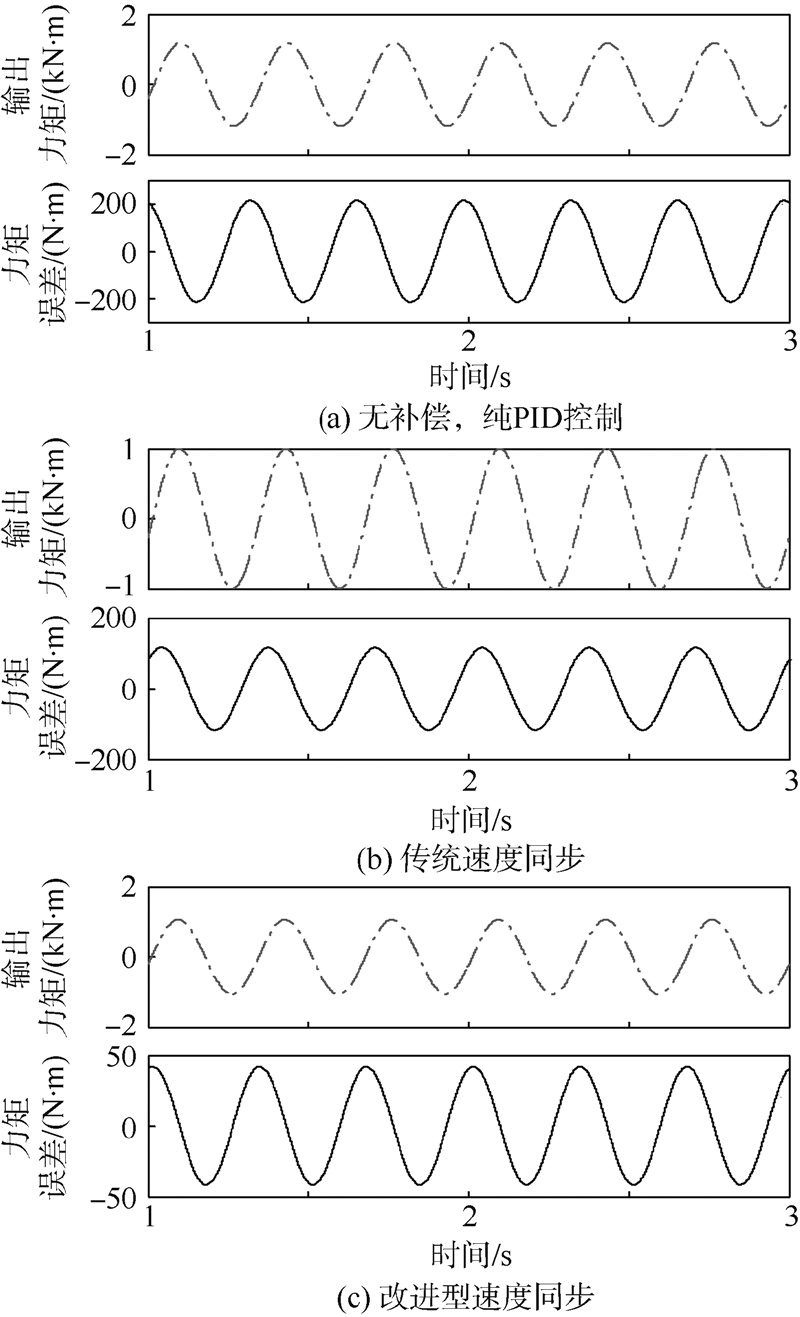

4.1 静止加载对比曲线舵机伺服系统做0°位置控制,负载模拟器跟踪1 000 N·m、频率为2 Hz正弦力矩.3种控制策略对比仿真曲线如图 5所示.

|

| 图 5 静止加载下3种控制策略对比图Fig. 5 Torque tracking in static loading situation |

| 图选项 |

由仿真结果可知:改进型速度同步算法的最大跟踪误差只有约42.9 N·m,而传统PID控制和速度同步控制策略的最大跟踪误差约为46.1 N·m和87.6 N·m.4.2 梯度加载对比曲线梯度加载工况是加载系统的力矩指令与舵机实际输出角度为给定的比例关系的加载测试工况.图 6所示为舵机做5°~3 Hz正弦位置跟踪,负载模拟器跟踪梯度为200 N·m/(°)时,3种控制策略的对比仿真曲线.仿真结果表明改进型速度同步算法的最大跟踪误差只有约41.7 N·m,而传统PID控制和速度同步控制策略的最大跟踪误差约为216 N·m和116 N·m.

|

| 图 6 梯度加载下3种控制策略对比图Fig. 6 Torque tracking in gradient loading situation |

| 图选项 |

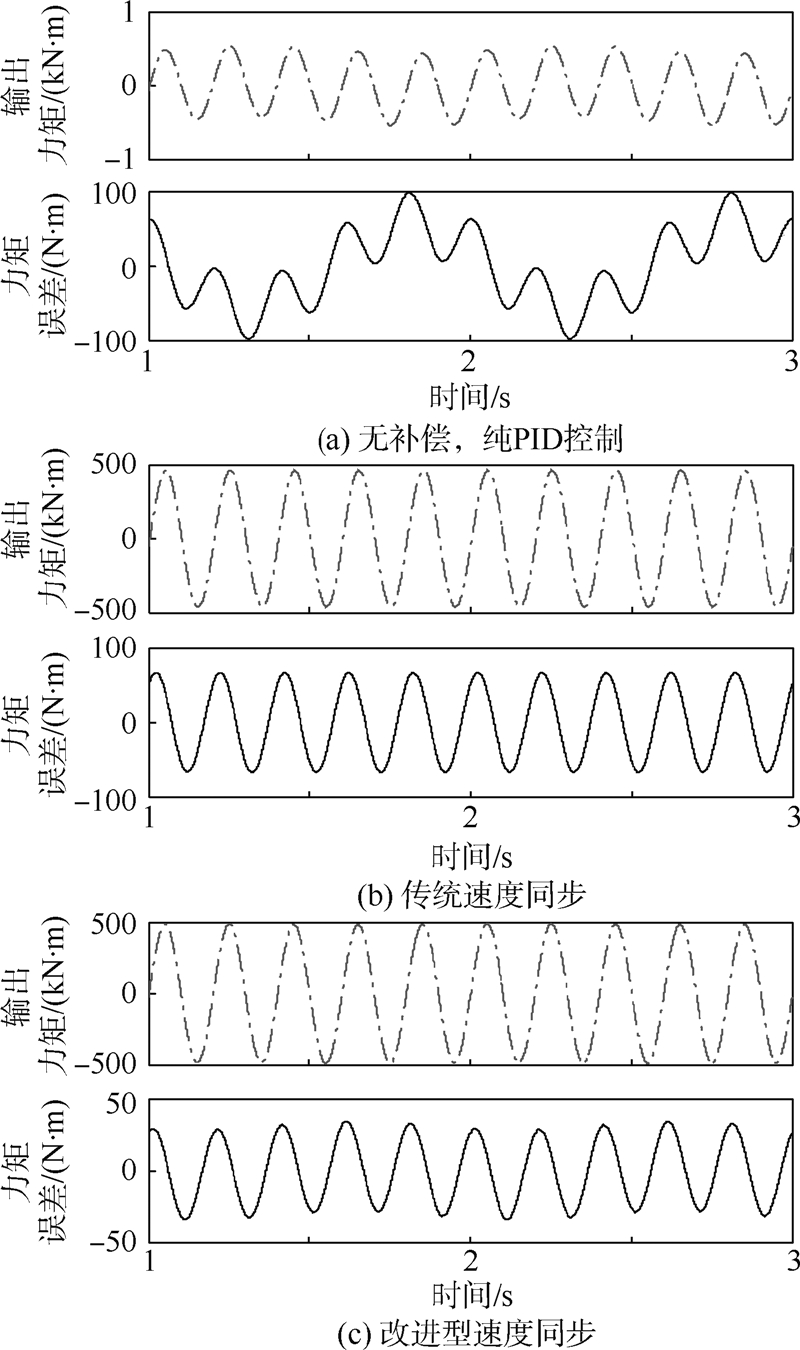

4.3 不同频率下的加载跟踪对比曲线为进一步验证改进型速度同步补偿控制策略,采用舵机伺服系统与加载系统在不同频率下的跟踪曲线进行验证.加载系统跟踪幅值为500 N·m、频率为5 Hz的正弦指令,位置伺服系统做幅值为10°、频率为1 Hz的正弦运动,3种控制策略下的跟踪曲线如图 7所示.

|

| 图 7 不同频率下加载跟踪的3种控制策略对比图Fig. 7 Torque tracking in loading at different frequencies |

| 图选项 |

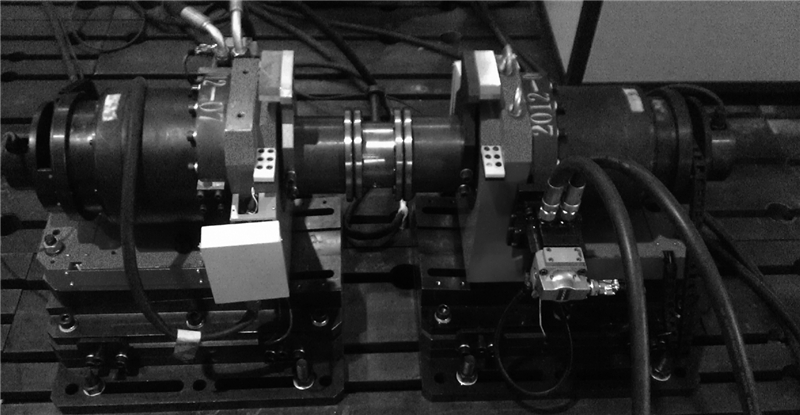

由图 7的仿真结果可知:改进型速度同步算法的最大跟踪误差只有约34.5 N·m,而传统PID控制和速度同步控制策略的最大跟踪误差约为100 N·m和67 N·m.上述仿真结果表明该补偿算法不仅有效消除舵机的运动干扰,而且提高加载系统的控制精度.5 实验验证5.1 实验设备描述为验证提出的新型速度同步补偿控制器,搭建了实验平台,如图 8所示.

|

| 图 8 负载模拟器实验平台Fig. 8 Experimental platform of load simulator |

| 图选项 |

实验台由基座、加载通道(由液压马达、力矩传感器、角位移传感器、伺服阀和联轴器等构成)、舵机模拟通道、液压能源系统和控制系统组成.以最大动态输出力矩为6 kN·m的某型电液负载模拟器为实验对象.在图 8中,左边的阀控马达系统为用于模拟舵机运动的位控系统,此系统用于提供该实验中的运动干扰,右边的阀控马达系统为力矩加载系统.计算机控制系统采用上下位机来实现.其上位机为综合管理子系统,实现系统监控功能,采用LabWindows/CVI编写.下位机为实时控制软件,采用微软公司的Visual Studio 2005和Ardence公司的RTX 7.0编写.采样周期为1 ms.搭建的系统的主要元件规格说明如表 2所示.表 2 实验台主要元件Table 2 Main components of the test system

| 元件 | 规格 | 数量 |

| 液压马达 | 排量:5×10-4m3/rad;行程:±35° | 2 |

| 伺服阀 | MOOG 63 L/min,D761-3020B | 2 |

| 工控机 | IEI WS-855GS | 1 |

| 力矩传感器 | ±6 kN·m/±9 V,精度:±0.3% | 2 |

| 码盘 | HEIDENHAIN ECN413 | 2 |

| 油源 | Ps:10 MPa,最大流量:150 L/min | 1 |

| A/D板卡 | 研华PCI-1716/16速率:250 kHz | 1 |

| D/A板卡 | 研华PCI-1723/8 16 bitDAC | 1 |

表选项

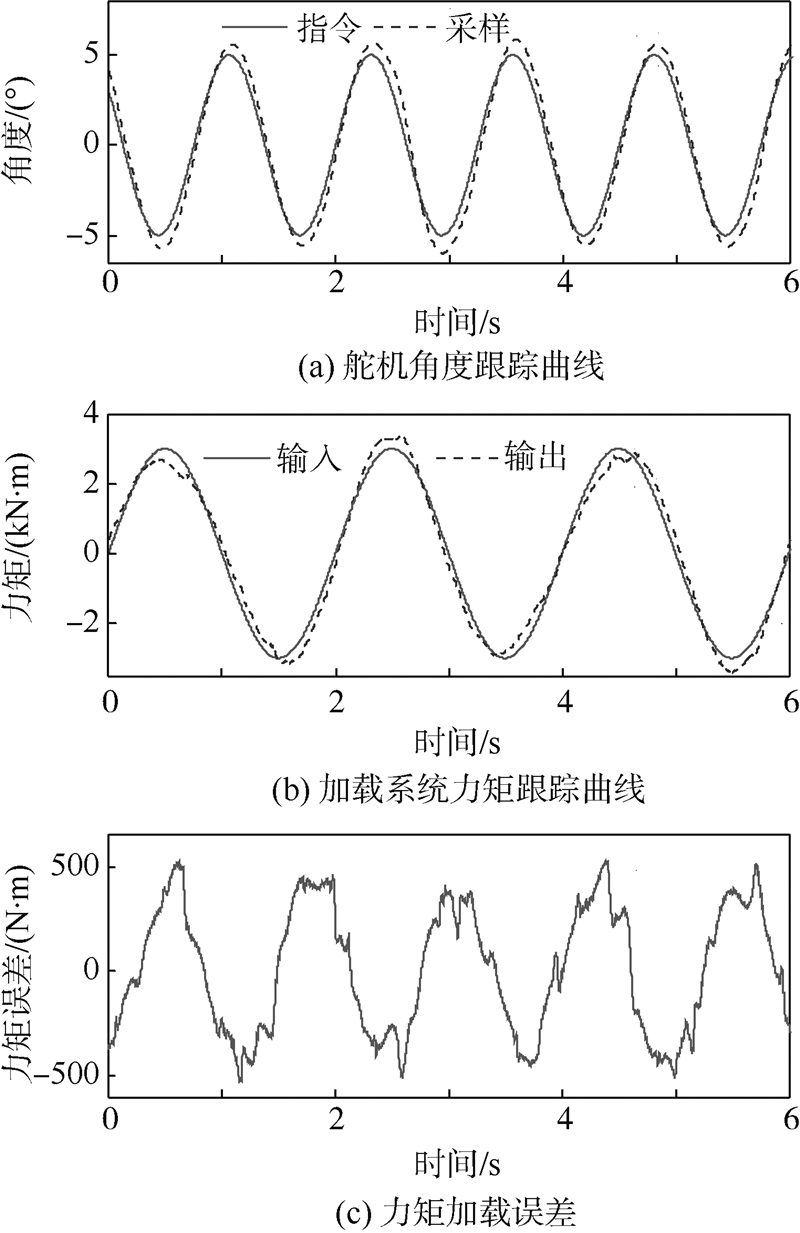

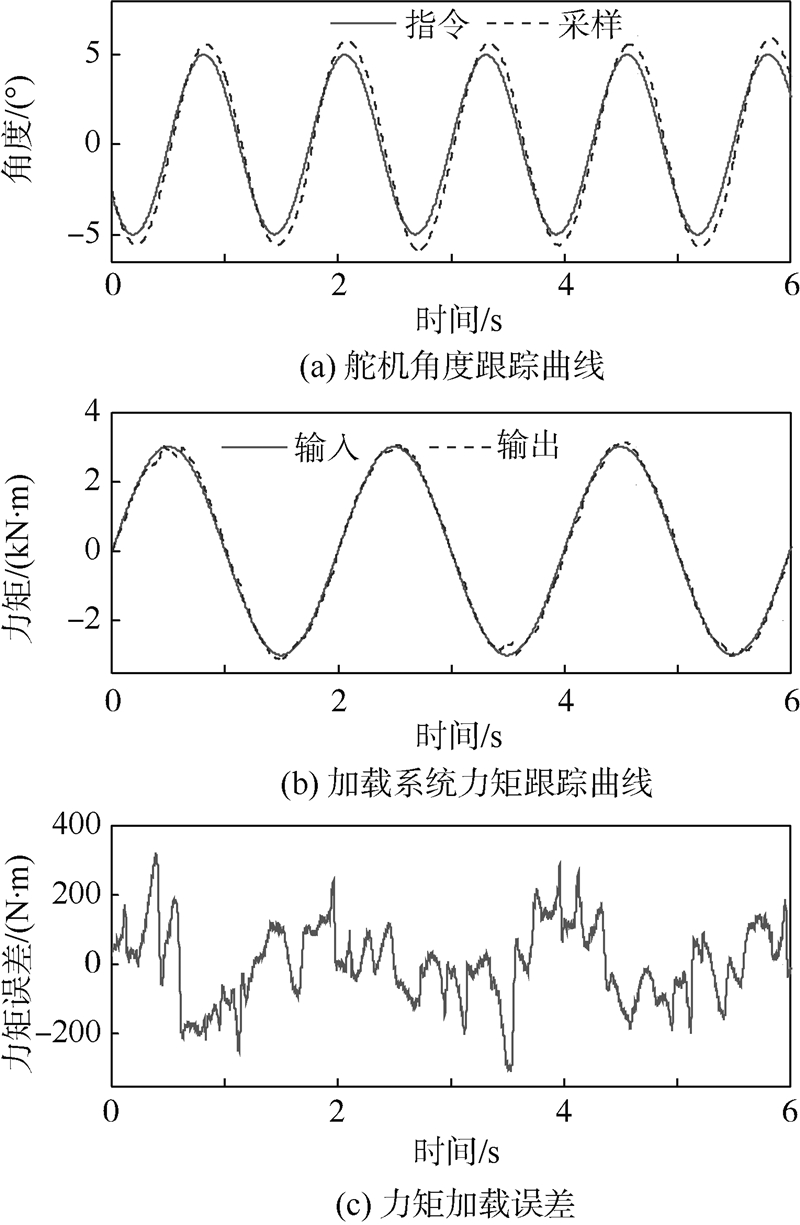

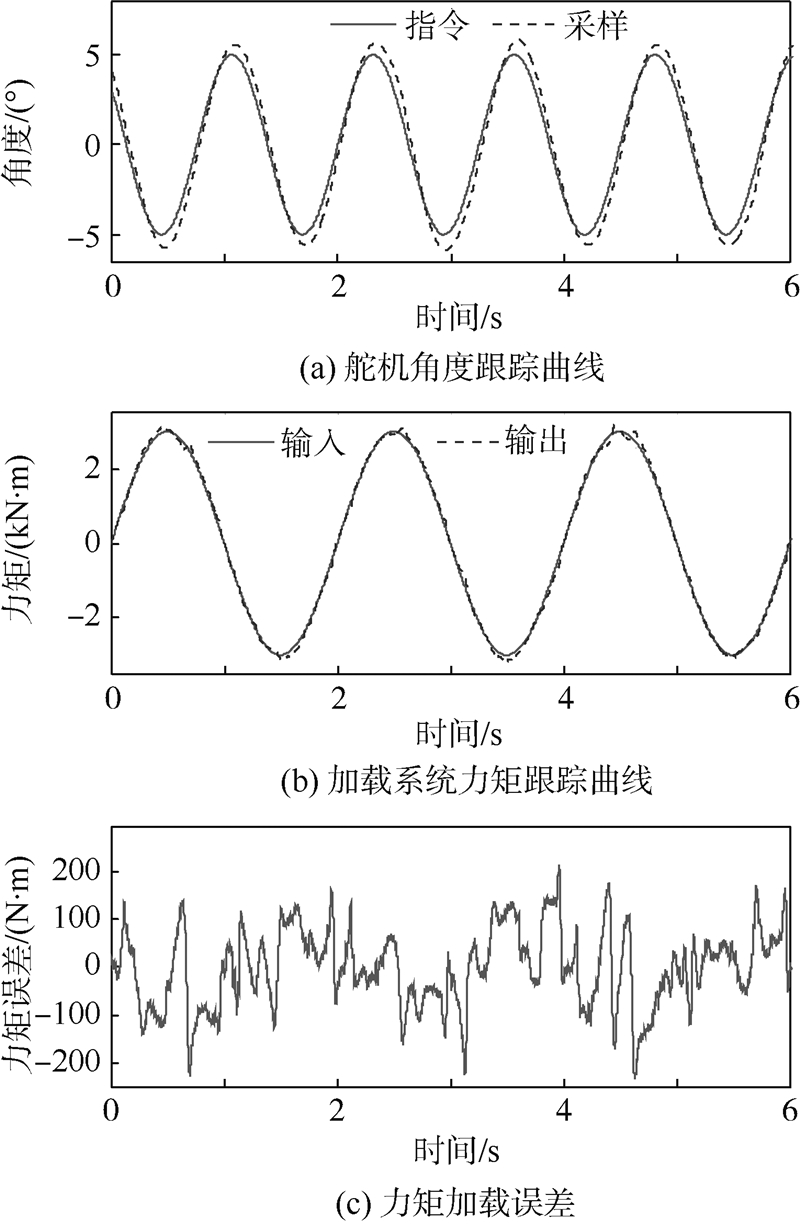

5.2 实验对比曲线在实验验证中,仍对本文第4节提到的3种控制策略进行对比分析,所有的PID控制器均采用相同的控制参数.加载系统跟踪幅值为3 kN·m、频率为0.5 Hz的正弦指令,位置伺服系统做幅值为5°、频率为0.8 Hz的正弦运动,该工况下3种控制策略下的动态跟踪曲线如图 9~图 11所示.

|

| 图 9 传统PID控制器跟踪曲线Fig. 9 No compensation,only PID controller |

| 图选项 |

|

| 图 10 传统速度同步控制方法Fig. 10 Traditional velocity synchronizing controller |

| 图选项 |

|

| 图 11 改进型速度同步控制方法Fig. 11 Improved velocity synchronizing controller |

| 图选项 |

由实验结果可知:PID控制和传统速度同步控制策略的最大跟踪误差约为522 N·m和320 N·m,而改进型速度同步算法的最大跟踪误差只有约232 N·m.实验说明该改进型算法能充分利用舵机速度指令信号及负载模拟器力矩反馈信号进行干扰补偿.该补偿算法不仅有效增强加载系统的抗干扰能力,而且能提高系统的加载精度.6 结 论本文针对电液负载模拟器加载时存在舵机速度干扰这一主要技术难点,对加载系统及舵机建模进行详细的理论分析推导,在目前常用的结构不变性方法和速度同步算法的基础上,提出了改进型速度同步补偿策略.该策略具有如下特点:1) 尤其适用于部分一体化舵机无法提供舵机电流或舵机电流噪声过大的实际测试工况.该工况下,基于舵机电流的传统速度方法无法实现.而本文提出基于舵机速度指令前馈的速度同步补偿方法,只需要舵机速度指令信号,不依赖舵机电流信号,亦不依赖舵机的角度、速度及加速度等传感器信号,更容易在工程上应用.2) 提出了利用舵机速度指令信号与加载系统力矩微分信号来在线预估舵机速度并进行速度同步补偿.相对于传统的速度同步算法,由于考虑加载力矩对舵机输出速度的影响(即舵机带载刚度),能更好地实现舵机速度估计,进而实现更优的同步补偿效果.3) 在典型工况条件下的仿真与实验结果表明,该控制器能有效消除来自舵机的运动扰动,并具有良好的动态力矩跟踪能力.4) 电液负载模拟器作为典型的机电液设备,该策略亦对其他同步补偿控制的机电液设备具备一定的参考意义.

参考文献

| [1] | 华清.电液负载模拟器关键技术的研究[D].北京:北京航空航天大学,2001:65-74.Hua Q.Studies on the key technology of electro-hydraulic load simulator[D].Beijing:Beijing University of Aeronautics and Astronautics,2001:65-74(in Chinese). |

| [2] | 王巍,李雄峰,张新华,等.机械式反操作负载模拟器优化设计与仿真[J].北京航空航天大学学报,2011,37(2):161-166.Wang W,Li X F,Zhang X H,et al.Design optimization and simulation of mechanical anti-load simulator[J].Journal of Beijing University of Aeronautics and Astronautics,2011,37(2):161-166(in Chinese). |

| Cited By in Cnki (6) | |

| [3] | Han S S,Jiao Z X,Yao J Y,et al.Compound velocity-synchronizing control strategy for electro-hydraulic load simulator and its engineering applications[J].Journal of Dynamic Systems,Measurement,and Control,2014,136(5):0510021-3. |

| Click to display the text | Cited By in Cnki (0) | |

| [4] | 牛国臣,王巍,魏志强,等.基于力矩前馈和舵机角度补偿的力矩控制[J].北京航空航天大学学报,2013,39(3):300-304.Niu G C,Wang W,Wei Z Q,et al.Torque control based on torque feedforward and rudder angle compensation[J].Journal of Beijing University of Aeronautics and Astronautics,2013,39(3):300-304(in Chinese). |

| Cited By in Cnki (3) | |

| [5] | 魏琼,吴帅,焦宗夏,等.高速运动舵机的气动伺服加载特性研究[J].航空学报,2013,34(8):1778-1785.Wei Q,Wu S,Jiao Z X,et al.Study on the pneumatic servo loading characteristics of high-speed motion actuators[J].Acta Aeronautica et Astronautica Sinica,2013,34(8):1778-1785(in Chinese). |

| Cited By in Cnki | |

| [6] | 刘长年.液压伺服系统优化设计理论[M].北京:冶金工业出版社,1989:121-123.Liu C N.Hydraulic servo system optimization design theory[M].Beijing:Press of Metallurgy Industry,1989:121-123(in Chinese). |

| [7] | 王经甫,叶正茂,李洪人.双阀并联控制在船舶舵机电液负载模拟器多余力抑制中的研究[J].机械工程学报,2005,41(4):229-234.Wang J F,Ye Z M,Li H R.Study on eliminating the superfluous force of marine electro-hydraulic load simulator applied with dual-valve parallel connected control[J].Chinese Journal of Mechanical Engineering,2005,41(4):229-234(in Chinese). |

| Cited By in Cnki (33) | |

| [8] | 李运华,焦宗夏,王占林,等. 舵机力矩负载模拟器的混合控 制方法研究[J].航空学报,1998,19(增):60-64.Li Y H,Jiao Z X,Wang Z L,et al.Research on hybrid control method of momental load simulator of actuator[J].Acta Aeronautica et Astronautica Sinica,1998,19(S):60-64(in Chinese). |

| Cited By in Cnki (51) | |

| [9] | 于慈远,于湘珍,刘庆和,等.轴系刚度对新型空气动力负载模拟器的影响[J].航空学报,2001,22(2):148-151.Yu C Y,Yu X Z,Liu Q H,et al.Effects of shafting stiffness on new air dynamical load simulator[J].Acta Aeronautica et Astronautica Sinica,2001,22(2):148-151(in Chinese). |

| Cited By in Cnki (11) | |

| [10] | Li Y H.Development of hybrid control of electro-hydraulic torque load simulator[J].Journal of Dynamic Systems Measurement and Control,2002,7124(1):415-419. |

| [11] | Jiao Z X,Gao J X,Hua Q,et al.The velocity synchronizing control on the electro-hydraulic load simulator[J].Chinese Journal of Aeronautics,2004,17(1):39-46. |

| [12] | Yao J Y,Jiao Z X,Shang Y X,et al.Adaptive nonlinear optimal compensation control for electro-hydraulic load simulator[J].Chinese Journal of Aeronautics,2010,23(6):720-733. |

| [13] | Yao J Y,Jiao Z X,Yao B,et al.Nonlinear adaptive robust force control of hydraulic load simulator[J].Chinese Journal of Aeronautics,2012,25(5):766-775. |

| Click to display the text | Cited By in Cnki (0) | |

| [14] | Yoonsu N.QFT force loop design for the aerodynamic load simulator[J].IEEE Transaction on Aerospace and Electronic Systems,2001,37(4):1384-1392. |

| Click to display the text | Cited By in Cnki (0) | |

| [15] | 刘国建,李运华,郑琦,等.直升机桨距调节助力器电液加载系统的H∞控制[J].北京航空航天大学学报,2011,37(2):140-146.Liu G J,Li Y H,Zheng Q,et al.Application of H∞ theory in electro-hydraulic loading system of helicopter pitch adjusting booster[J].Journal of Beijing University of Aeronautics and Astronautics,2011,37(2):140-146(in Chinese). |

| Cited By in Cnki (2) | |

| [16] | 李阁强,赵克定,袁锐波,等.μ理论在电液负载模拟器中的应用[J].航空学报,2007,28(1):228-233.Li G Q,Zhao K D,Yuan R B,et al.Application of μ theory in electro-hydraulic load simulator[J].Acta Aeronautica et Astronautica Sinica,2007,28(1):228-233(in Chinese). |

| Cited By in Cnki (20) | |

| [17] | 姚建勇,焦宗夏.改进型LuGre模型的负载模拟器摩擦补偿[J].北京航空航天大学学报,2010,36(3):812-815.Yao J Y,Jiao Z X.Friction compensation for hydraulic load simulator based on improved LuGre friction model[J].Journal of Beijing University of Aeronautics and Astronautics,2010,36(3):812-815(in Chinese). |

| Cited By in Cnki (22) | |

| [18] | Yao J Y,Jiao Z X,Yao B.Robust control for static loading of electro-hydraulic load simulator with friction compensation[J].Chinese Journal of Aeronautics,2012,25(6):954-962. |

| Click to display the text | |

| [19] | 王春行.液压控制系统[M].北京:机械工业出版社,1998:41-43.Wang C X.Hydraulic control system[M].Beijing:China Machine Press,1998:41-43(in Chinese) |